河南金利金铅集团有限公司 河南济源 459000

摘要:铅阳极泥是提取贵金属和综合回收Sb、Bi、Cu、Pb、As等金属的重要原料。国内外大型有色金属冶炼厂铅阳极泥处理多采用传统火法工艺,而且往往是将Cu、Pb阳极泥合并处理。而火法-湿法联合工艺处理铅阳极泥最为经济合理,不仅对金银的直收率高,而且能综合回收其它金属元素。

关键词:铅阳极泥;火法工艺;湿法-火法联合工艺

铅阳极泥是铅电解槽底部的沉积物,含有多种有价金属,因此,铅阳极泥是提取贵金属和综合回收锑、铋、铜、铅、砷、碲等金属的重要原料。基于此,本文详细探讨了铅阳极泥综合利用工艺技术。

一、铅阳极泥的特性

由于我国电铅生产80%以上的厂家采用电解精炼工艺,阳极泥的产率为1.5%~3.5%。铅精矿中的金银均富集于铅阳极泥内,是金和银提取的重要来源。由于铅阳极泥的化学成分与阳极板成分、浇铸质量和电解操作条件等因素有关,

通常铅阳极泥里含银较高,含金较低。铅阳极泥成分变化范围较大,其物相组成也不尽相同。

扫描电镜、能谱-X射线显微分析仪进行形貌观察及分析的结果表明:大部分银与锑结合形成Ag3Sb及更为复杂的锑银化合物;银与铅结合,银与锑共存,银与铜、铋共存。新鲜铅阳极泥都有自然氧化的特点,铅阳极泥在自然氧化过程中会发热,温度可达70℃,有烟雾升腾。

二、传统火法工艺

传统火法工艺过程一般是将新鲜阳极泥自然堆放氧化1个星期左右后,配入还原剂和造渣熔剂,间断加入贵铅炉内还原熔炼。利用还原剂焦粉或煤粉,还原阳极泥中的PbO、CuO和部分Bi2O3,得到熔融的铅铜铋液态并铺集金银形成贵铅。造渣熔剂有石灰、铁屑和纯碱,石灰的作用是降低炉渣比重,铁屑主要用来置换渣中的铅铋金属,苏打用于制造流动性好和比重轻的钠盐炉渣,部分阳极泥中含碲高的工厂还用萤石替代纯碱以期回收碲。还原熔炼时,Sb和As部分被氧化进入烟尘中,可作为回收Sb的原料。还原熔炼一般是在贵铅炉内作业,最早的贵铅炉大多采用反射炉,因热效率低,后期大多改为回转式贵铅炉。

贵铅炉产生的贵铅需加入到分银炉中氧化除杂精炼,大多采用转炉。Sb、As、Pb、Bi、Cu、Te及Ag按金属氧化顺序,Sb和As较易进入烟尘,Pb和Bi可成渣分离,而Cu和Te较难氧化,需加入纯碱造碲渣,最后加入硝石,释放强游离氧化铜,得到品位大于95%的金银合金板送银电解,电解出的银粉经浇铸获得品位在99.99%以上的银锭,而银电解泥可进一步回收金。

此外,因传统处理工艺中贵铅炉进料、放渣和放贵铅共用一个炉口,只能间断加料及放渣,才能保证贵铅和渣的沉降分离,因而有效作业时间短,生产能力小,同时烟气难于治理。虽然原料适应性较强、设备简单,但能耗高、直收率低。同时因未采用富氧强化冶金过程来化料和氧化吹杂,还原熔炼加氧化熔炼作业时间需要4~5天,导致生产周期长,资金回笼较慢,处理规模受限,加上劳动条件恶劣,目前新建厂一般不再选择。

三、我国主要火法处理工艺

1、富氧底吹熔炼工艺。河南济源某公司在2006年建立了一条6000t/a铅阳极泥氧气底吹还原熔炼-氧气底吹氧化精炼的生产线,采用连续进料、间断排渣排贵铅作业。生产线由l台富氧底吹贵铅炉、3台分银除杂炉和1台渣还原炉等共5台炉子组成。贵铅炉和分银炉炉型与原转炉类似,加料口、放渣口、贵铅口等分开。两者间利用高差采用溜槽连接,避免熔体倒运,减少烟气外溢。第一阶段还原熔炼使用1台富氧底吹贵铅炉,第二阶段氧化精炼分段在3台分银炉和渣还原炉内实现。还原熔炼时,炉子底部喷入富氧加快了炉料的熔化和还原速度,产生的贵铅自流进第1台富氧底吹除杂分银炉,主要起跑烟吹锑砷作用,可从烟尘中回收锑,同时氧化沉淀产出低杂贵铅和含铅铋氧化渣。低杂贵铅通过溜槽自流进合金分银除杂炉,进一步氧化造碲渣得到金银合金板,生产中合金分银除杂炉一般设置2台,交替进行,操作较灵活,同时可匹配还原精炼和氧化精炼的作业时间。富氧底吹除杂分银炉产生的含铅铋氧化渣,进渣还原炉进一步还原,可得到铋渣回收铋和含铅次贵铅回收铅,而且产生的次贵铅可提高银的回收率。

相比传统熔炼,富氧底吹熔炼工艺不再配入纯碱和萤石,辅料量减少,降低了材料消耗,富氧底吹强化了熔炼过程,能耗降低,同时处理能力大,自动化程度高,操作环境好,缩短了流程,具有一定的应用前景。

2、富氧侧吹熔炼工艺。侧吹炉炉体采用耐火砖加外炉壳冷却形式,整体呈圆形竖炉,从下往上分为炉缸、炉膛和余热锅炉三部分。炉底呈倒拱形,设有虹吸放贵铅口,同时在渣层均匀布置侧吹喷枪风口。与烟化炉类似,炉膛直接与余热锅炉连接,上部设有再燃烧风口和加料口。

生产中采取冷料配料连续加入侧吹贵铅炉内的方式,通过富氧和燃气侧吹提供热量,可强化炉料的熔化和还原,缩短操作时间。侧吹贵铅炉产生的高锑次贵铅可从虹吸口连续放出,之后一般接2台分锑转炉作为次贵铅的低温跑烟炉用,大量锑砷进入烟尘,可作为锑回收的原料。跑烟后的贵铅利用包子倒运至后续分银炉中继续氧化吹炼,造完铋铜渣和造碲渣,最后加硝石除铜得金银合金送银电解。侧吹贵铅炉和分锑转炉间高差布置,用热溜槽直接连接,且一般设置2台分锑转炉来调节贵铅排放和吹锑砷作业时间。侧吹贵铅炉上层的渣层主要为含锑铅渣,经沉淀分离从渣口放出,在渣分离转炉中鼓入天然气和空气吹炼除锑,分离铅渣返回铅冶炼回收。同时渣分离转炉底部沉淀得到的少量贵铅,可直接送分银炉提高贵金属的直收率。此外,侧吹贵铅炉处理能力大,烟气量小,烟气余热较难回收,因此设有余热锅炉的工厂大多因产汽量小且不连续稳定而选择直接排空。

与底吹贵铅炉相比,侧吹贵铅炉吹的是渣层,风压低于底吹贵铅炉,动力消耗小,同时铅氧化少,烟尘率较底吹贵铅炉低,但换枪需先放渣。相比传统火法处理工艺,该工艺设有专门的分锑转炉,减轻了后续分银炉的负担,具有连续进料、熔池氧气侧吹强化熔炼、能耗低、工艺指标先进和环保效果好等特点。

四、铅阳极泥湿法-火法联合处理工艺

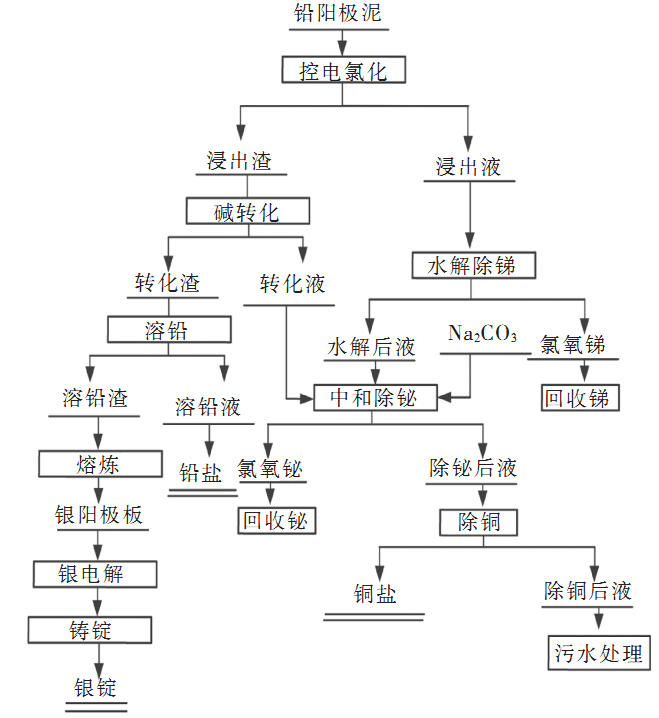

铅阳极泥湿法-火法联合处理工艺同时具备了湿法和火法处理工艺的优点,适合处理金银含量较低的铅阳极泥,典型的工艺流程如图1所示。此类流程的特点是先采用湿法工艺除去阳极泥中贱金属,使金银等贵金属富集在浸出渣中,浸出渣采用火法处理,得到满足电解要求的金银合金板,进一步回收金银,同时也可实现其有价金属的综合回收。

图1 铅阳极泥湿法-火法的典型工艺

从图1可看出,湿法-火法联合处理工艺最关键技术是贱金属的溶出,控电氯化决定着铅阳极泥中贱金属的溶出,过高电位将导致金银等贵金属的大量溶出,造成金银的损失,电位过低则导致贱金属溶出不彻底,不利于金银的富集。对湿法-火法联合处理工艺而言,若采用阳极泥的自然堆放预氧化的方式,则阳极泥的氧化率越高对工艺越有利,阳极泥的充分预氧化可降低控电氯化工序中氯气的使用量,同时还能获得低温浸出液,减少金银的损失。与传统火法工艺相比,湿法-火法联合处理工艺具有金属回收率高的优势,通常金银的回收率比传统火法工艺高出10%左右,锑、铋、铜的回收率也较高;但该工艺存在化学试剂消耗量大,一次性投资费用高,设备维护量大等问题。此外,在控电氯化操作工段,常有氯气溢出,污染操作环境,劳动条件差。

总之,在粗铅电解精炼过程中附着于残阳极表面或沉淀在电解槽底的不溶性泥状物通常被称为铅阳极泥,其含有多种有价金属,但成分复杂,属于较难处理物料,因而如何有效回收利用一直是人们关注的焦点。

参考文献:

[1]刘超.从铅阳极泥中富集回收碲的工艺研究与生产实践[J].中国有色冶金,2016(07).

[2]何云龙.铅阳极泥处理技术的研究进展[J].有色金属科学与工程,2017(05).

[3]杨茂才.铅阳极泥综合利用工艺技术进展[J].贵金属.2016(03).