中车石家庄车辆有限公司

摘要:本文分析了棚车门滑轮偏心销轴检修的可行性,提出了工艺改进方法及实施方案,确定了检修工艺过程,提高利旧率,减少新制加工的产量,降低棚车检修成本,为货修系统类似配件的修旧利废提供了新方法。

关键词: 补焊 机加工 成本

前言

货车修理业务板块中棚车的检修占较大比例,其中P62A型、P70型棚车门滑轮组成每月检修量约880套~1000套,目前滑轮的利旧率约为75%~80%,而与其配套组装的偏心销轴(以下简称偏心轴)不检修,即新制偏心轴与旧滑轮装配,但新制偏心轴与旧滑轮装配过程中出现配合过紧,滑动不灵活的情况。另外,新制偏心轴形状复杂,加工难度系数高,生产效率低下。为此,2015年7月开始分析研究门滑轮滑轮组成检修过程,发现约70%的偏心轴出现φ14mm偏心圆柱上局部磨损或φ20mm圆柱表面锈蚀,均有可修复性,分析偏心轴的主要用途是连接门板与滑轮,性能要求韧性好、耐磨。因此我们提出实施偏心轴检修的研究。

一 工艺方案制定

偏

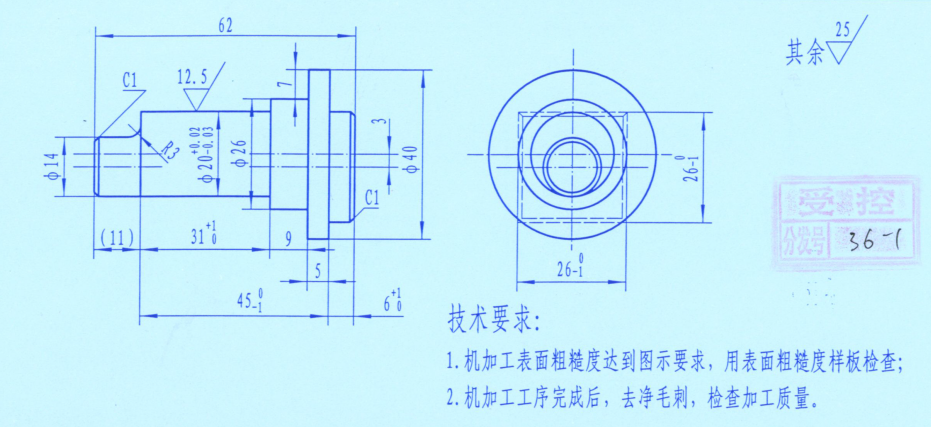

图1

心销轴零件如图1所示,由台阶轴、偏心轴及偏心四方组成,技术要求配合面尺寸公差为φ二 可行性分析

仿实物做耐磨层堆焊工艺评定理化性能试验,采用气体保护焊机,焊丝型号ER50-6进行堆焊。制定45号钢耐磨层堆焊工艺评定理化性能试验项目及结论:①进行专项目视检验,结论:目视检测为发现裂纹和其他面缺陷。②进行专项硬度试验,检测维氏硬度分别为165HV、167HV、166HV、167HV、168HV,平均硬度166.6HV,满足ISO15614-7:2007金属材料焊接工艺规范和评定中堆焊标准最大硬度值要求。③进行专项表面裂纹检验,结论:45号刚堆焊板试验未发现裂纹及其他缺陷,只有清晰的焊缝金属。④进行专项宏观镜像检验,结论:45号钢堆焊板100%表面裂纹检验,磁粉湿法表面探伤,不存在表面条状显示,检测合格。通过耐磨层堆焊工艺评定理化性能试验,各项性能指标均合格,所以门滑轮偏心销轴采用堆焊后再机加工修理方案是可行的。

三 工艺方案实施

1.制定检修标准

综合新制偏心轴及门滑轮检修工艺文件要求,确定以下报废标准:①目测检查外观及尺寸变形情况,发现销轴表面存在裂纹、缺损或明显弯曲时报废;②周身直径小于φ18mm或轴外端部直径小于φ23mm时,判定该轴报废;③轴端φ14mm处局部磨耗大于5mm时该销轴报废。

实施补焊

根据45号钢堆焊焊接工艺评定,采用气体保护焊堆焊左端φ14mm及R3等磨耗部位,制定焊接参数,焊丝型号ER50-6,焊丝直径φ1.2mm,焊接电流I=(160~200)A,电弧电压:U=(18-24)V,气体流量:Q=(15-20)L/min,补焊后门滑轮偏心销轴,清理表面氧化皮。

图7a

机加工

根据零件技术要求,制作装卡专用工装如图2,以φ![]() mm为定位基准,装制作φ14mm及R3磨损处车削装夹工装,以φ26mm外圆为基准,修磨

mm为定位基准,装制作φ14mm及R3磨损处车削装夹工装,以φ26mm外圆为基准,修磨  外圆φ

外圆φ![]() mm,表面光洁度符合GB/T8923.1中Sa2级。利用车削专用工装装卡工件,工件以φ

mm,表面光洁度符合GB/T8923.1中Sa2级。利用车削专用工装装卡工件,工件以φ![]() mm外圆及其右端轴肩、方26×26在工装中定位,车偏心圆φ14mm、R3部位。

mm外圆及其右端轴肩、方26×26在工装中定位,车偏心圆φ14mm、R3部位。

检

图2

验对照新制工艺文件尺寸要求,使用游标卡尺检查5件偏心轴,轴端尺寸见表1。

序号 | 判定标准 | 检测值(mm) | 平均值 | 结论 | ||||

1 | Φ14 | φ14.1 | φ13.9 | φ14 | φ14.2 | φ13.9 | 14.02 | 合格 |

2 | φ | φ19.98 | φ20.01 | φ19.99 | φ20.01 | φ20.02 | 20.00 | 合格 |

3 | <380HV | 168HV | 169HV | 171HV | 165HV | 166HV | 167.6HV | 合格 |

表1

四 结论

使用光洁度比对表进行比对,表面光洁度达GB/T8923.1中Sa2级要求。检测堆焊部位表面5点硬度值167.6HV,ISO15614-7:2007金属材料焊接工艺规范和评定中堆焊标准最大硬度值要求,各部位加工尺寸合格,判定该产品合格。

通过检修工艺过程实施,减少偏心销轴新制加工,提高利旧率,降低检修成本,为货修系统类似配件的修旧利废提供了方法,为公司降本增效开辟新途径。

参考文献

【1】中华人民共和国铁道部《铁路货车厂修规程》,北京,中国铁道出版社,2012.

【2】孟少农,机械加工工艺手册,北京,机械工业出版社,1991.

【3】中国机械工程学会焊接学会,编制《焊接手册》,机械工业出版社.

4