湛江电力有限公司 广东 湛江

摘要:环保指标作为发电厂一项重要指标,NOx排放量是其中的重点。文章介绍了几种脱硝全负荷投入的技术,比较其中的优劣点,希望能对发电厂投入全负荷脱硝作出一定的指导。

关键词:全负荷 脱硝

前言

电站锅炉产生的主要大气污染物主要为SO2、NOx和各种粉尘。其中NOx是一氧化氮和二氧化氮这两种有害气体的统称。一氧化氮能够结合血液中的血红蛋白使人缺氧窒息,而二氧化氮能形成各种酸性物质,能够造成光化学烟雾和酸雨等环节危害,也能导致人的呼吸道系统疾病的产生。而NOx的产生大部分来自于电站锅炉,根据《火电厂大气污染物排放标准》,电站燃煤锅炉污染物在标准状况下折算到过量空气系数α=1.4时,NOx排放不得超过100mg/m3,因此势必要对NOx的生成与排放进行限制。

目前电站锅炉比较有效的脱硝方法是将烟气中的NOx在催化剂的作用下与氨进行反应还原成N2。反应的温度是影响催化剂活性的一个决定性因素,一般电站使用的钛基五氧化二钒最佳反应温度在300℃~420℃之间,温度区间外会降低催化剂的活性,使催化剂寿命缩短,增加发电厂运行成本。在发电厂经常性承担调峰的今天,深度调峰已成常态,而启停时期与深度调峰的低负荷阶段,进入脱硝反应器的烟气温度会达不到300℃,影响催化剂的活性,使烟气NOx含量超标。因此,必须使用一些改造方案或者技术方案满足烟气反应的温度,下面就几种锅炉全负荷投入SCR技术进行探讨。

省煤器烟气旁路

图 1某600MW机组省煤器烟气旁路示意图

图1为某600MW机组尾部烟道布置情况示意图,正常工况下烟气从尾部烟道经全开的烟气挡板门进入脱硝反应区,经过脱硝后进入空气预热器换热,此时烟气旁路挡板门处于关闭状态。在低负荷工况下,通过打开烟气旁路挡板门使部分高温烟气送到达脱硝反应区,提高了脱硝反应器的入口烟温。省煤器后部装设烟气挡板门,可以操作其开度增加烟气阻力,使高温烟气能够正常通过旁路,保证旁路的正常运作。启动初期,通过全关烟气挡板门使高温烟气进入烟气旁路,可以使脱硝入口温度尽快达到300℃,从而投入SCR系统正常运行。

该锅炉改造前低负荷时脱硝反应器进口温度测点约为295℃,改造后入口测点约为319℃,能够满足低负荷下脱硝系统正常喷氨的要求。

该技术方案优点在于改造的成本相对低廉,运行操作不复杂,适合经常深度调峰或频繁启停的机组使用。而缺点在于烟气旁路设计必须合理,否则会出现烟气旁路的高温烟气与经过省煤器换热的低温烟气混合不均的情况,导致脱硝反应器入口温度不均匀,部分催化剂失效的情况;其次,尾部烟道的飞灰会对频繁操作的旁路门与烟气挡板门造成影响,导致卡涩或者磨损,增加日常检修维护成本。

省煤器给水旁路

图 2 某300MW机组给水旁路示意图

省煤器给水旁路改造顾名思义是在省煤器进口管路与省煤器出口管路之间设置一条给水旁路,通过减少进入省煤器里的给水从而减少省煤器对于烟气的吸热量。若仅设置省煤器给水旁路,由于水的换热系数较大,烟气的换热系数较小,导致省煤器对于烟气吸热量减少的较少,烟气温度提升不明显,达不到全负荷保证脱硝入口烟温的条件。这种方法也会导致锅炉与省煤器水动力循环不畅,从而影响锅炉安全运行。

图2为某300MW机组锅炉给水旁路改造的示意图,该方案通过使用锅炉下降管内的高温度水加热给水主路的给水,提高了进入省煤器的给水温度,同时给水旁路的分流也使进入省煤器的给水流量降低,因此大幅度减少了高温烟气与省煤器之间的换热量。该系统通过增加循环泵解决了锅炉与省煤器给水不畅的问题,能够实现并网后快速投入全负荷SCR运行。

通过这种给水旁路改造,在锅炉120MW的低负荷下脱硝入口温度能从原运行温度295℃提升到310℃,在启动初期60MW左右时能从265℃提升至305℃,提升效果十分明显,这是给水旁路改造的一大优点。但这套方案也存在一些不足,如系统布置比较复杂、需要设置预暖管路防止再循环管路出现热温差、管道保温面积与要求提高等。

烟气挡板调节法

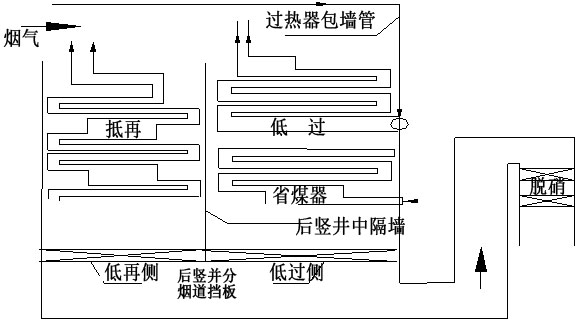

图 3某300MW机组尾部烟道布置示意图

图3为某300MW锅炉示意图,该锅炉在尾部烟道设置了中隔墙,省煤器与低温过热器布置在同一侧,中隔墙底端设置了后竖井分烟道挡板,烟道挡板的主要作用是调节通过低温再热器的烟气,从而调整再热器的蒸汽温度,减少蒸汽侧的调节,提高进入汽轮机中压缸的蒸汽质量。

通过运行经验,调整后竖井分烟道挡板可以替代省煤器烟气旁路的功能,当关小低过侧烟气挡板时,可减少省煤器侧的烟气量,即减少省煤器的吸热量,可以达到提高脱硝入口烟气温度的目的。实际操作中,在机组冷态启动及滑参数停机低负荷阶段时,将低温再热器侧烟气挡板全开,调节关小低过侧烟气挡板,减少省煤器的吸热量,脱硝入口烟气温度能满足全负荷过程投入。

该方案适用于设置中隔墙且省煤器布置在一侧的锅炉,通过技术手段实现脱硝系统全负荷投入,节约了改造成本。该技术对再热器的要求较高,启动时间长,再热器温度会偏高,投入喷水调节可能造成蒸汽带水或再热器温度大幅度变化。

多级省煤器技术

图 4某660MW机组锅炉尾部烟道示意图

分级省煤器技术是在不改变汽水系统和风烟系统布置的情况下增加一级省煤器,能够有效提高二级省煤器的入口水温,使烟气在二级省煤器区域换热减少,脱硝反应区入口烟温能有效提高,同时一级省煤器吸收尾部烟气热量,降低了锅炉排烟温度,也提升了锅炉的效率。

图4为某660MW机组锅炉示意图,在原有烟道形式不改变的情况下,从脱硝反应器出口处装设烟气旁路,设置的烟气旁路挡板能使部分烟气通过旁路进入一级省煤器换热,烟气旁路加热完给水后引入空预器与主烟道烟气混合。改造后通过改变烟气旁路挡板开度,SCR入口温度能提升10-15℃不等。这种改造方案通过调节烟气旁路控制脱硝进口温度,改善了原方案夏季高负荷时脱硝反应区温度可能超过420℃的最高允许温度的缺点。但多级省煤器的安装空间问题仍需要考虑。

结论

通过技术或者改造方案提高脱硝反应区入口温度以适应催化剂,达到脱硝系统全负荷投入,可以解决燃煤锅炉低负荷时无法运行SCR的难题。文中介绍的四种方案均各有优劣,发电厂应充分考虑自身机组的运行工况、布置方式综合分析考虑,实现脱硝系统全负荷投入,减少因环保指标被考核、降低机组可靠性,确保燃煤锅炉环保运行。