骁马机械(上海)有限公司 上海市松江区 201612

【摘要】输送带是自动化生产中的基本配置,其主要作用在于自动化输送物料,同时可实现物料输送分配,但多数输送带的驱动装置都是统一制式的,不具备变速功能,因此在不同生产情况下需要频繁开闭来避免冲突,导致生产工作受到影响。这一条件下,本文将对输送带变速驱动装置设计进行分析,阐述具体设计方案、设计成果运作原理与效果。

【关键词】输送带;变速驱动装置;自动化生产

0.引言

对于现代主流的自动化生产而言,输送带变速驱动装置的设计意义非凡,其能够根据实际生产状况来改变输送速度,这样就可以避免输送带运作与工况发生冲突,能够便捷的应对一些突发事件。但现代多数生产活动中所采用的输送带驱动装置都不具备这一功能,因此以上现象经常发生,此时就有必要对输送带变速驱动装置设计进行研究,此举具有一定现实意义。

1.输送带变速驱动装置设计方案

1.1左右支撑板、驱动电机、驱动圆柱轴与驱动扁圆轴设计

针对输送带变速驱动装置的左右支撑板,在左支撑板的下方设置调节气缸,通过气缸可以让左支撑板进行左右横向移动,由此能够输送带运作速度进行调节;在右支撑板的下方设置驱动电机,驱动电机可以为输送带提供动力,这样借助驱动电机可带动圆柱轴、驱动扁圆轴转动,此举结合左支撑板能够在普通驱动电机条件下实现变速控制,降低了变速设计的成本。同时,针对驱动电机的输出端,在其上设置一个驱动圆柱轴,再在该驱动圆柱轴左侧设置驱动扁圆轴,将两者固定连接之后,电机直接对驱动圆柱轴进行驱动,带动驱动扁圆轴转动,此举可以充分发挥驱动扁圆轴在卡合调节套的作用,即驱动扁圆轴左侧设有调节套,其能够让驱动扁圆轴进行横向的左右移动,并随着驱动扁圆轴进行转动,此时调节套内的调节腔会对驱动扁圆轴的移动范围进行限定,避免其超出移动范围[1]。

1.2调节套、调节齿轮、齿轮组设计

调节套的左侧设有连接头,两者固定连接后连接头将随着调节套转动而转筒,此时连接头外侧的调节气缸将作为输出端,将连接头限制在输出范围内,同时调节气缸输出端不会转动,但可以左右横向移动,移动过程中将带动连接头左右横向移动。在调节套的外侧设置调节齿轮,齿轮由左至右分为第一调节齿轮、第二调节齿轮、第三调节齿轮、第四调节齿轮,每个齿轮都与调节套外侧紧密连接,因此在调节套转动时会一同转动,此时将形成四个齿轮组(即第一齿轮组、第二齿轮组、第三齿轮组、第四齿轮组),各齿轮组的转动将起到传递齿轮转动力的作用。针对各齿轮组,在多组之间设置固定块,目的在于连接所有齿轮组,在此基础上对第一齿轮组的左侧设置固定块,将该部位与调节气缸输出端结合在一起,借助调节气缸输出端的动力,可带动第一齿轮组进行左右横向移动,间接带动调节齿轮也进行左右横向移动,促使齿轮组之间的调节齿轮之间进行传动。

1.3传送辊、传送轴、传送齿轮及齿轮组设计

针对左右支撑板的上部设置传送辊,传送辊可在支撑板上方进行转动,由此推动输送带运动,同时也能起到支撑输送带工作面的作用,而在各传送辊之间设置传送轴,且两者固定连接,此时传送轴将随着传送辊转动而转动,同样可起到输送带驱动作用。同时在传送轴的内部设置传送齿轮,且将齿轮与传送轴固定连接,使齿轮随传送轴转动而转动,这一条件下将传送齿轮与相关齿轮组相互结合,实现齿合传送,借助传送辊、轴的转动,推动齿轮组,此时传送辊上的输送带即可进行输送运动[2]。

1.4调节齿轮规格与齿轮组所含齿轮数量设计

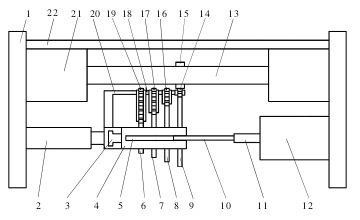

各调节齿轮规格依次增大,均受驱动电机动力进行转动,因此齿轮的转动速度相同,但唯一规格差异,各齿轮边缘转动速度有别,即规格越大的齿轮边缘路径更长,因此转动速度更快,规格越小则转动速度越慢,由此通过齿轮组的切换可以对输送带输送速度进行调节,具体速度的快慢取决于齿轮组调节齿轮的规格大小。另外,各齿轮组之间的齿轮数量依次减少,这样可以保障转动力均衡,能够细化变速调节数值。图1为输送带变速驱动装置设计成果例图。

图1输送带变速驱动装置设计成果例图

图中:1为支撑板;2为调节气缸;3为连接头;4为调节套;5为调节腔;6为第一调节齿轮;7为第二调节齿轮;8为第三调节齿轮;9为第四调节齿轮;10为驱动扁圆轴;11为驱动圆柱轴;12为驱动电机;13传送轴;14为第四齿轮组;15为传送齿轮;16为第三齿轮组;17为第二齿轮组;18为固定块;19为第一齿轮组;20为固定条;21为传送辊;22为输送带。

2.设计成果运作原理与效果

2.1运作原理

开启驱动电机促使其输出端开始转动,随之驱动圆柱轴、驱动扁圆轴转动,同时因为调节套设于驱动扁圆轴上,所以也会一起转动。在调节套转动下,其连接头会在调节气缸输出端范围内进行转动,此时第一调节齿轮、第二调节齿轮、第三调节齿轮、第四调节齿轮设于调节套外侧,也会开始转动,并与第一齿轮组、第二齿轮组、第三齿轮组、第四齿轮组相互齿合,实现传动。传动过程中如果需要进行变速控制,则对调节气缸的输出端进行操控,促使输出端左右移动,这样驱动扁圆轴在调节腔内的长度就会发生变化,实现齿轮组的切换,即将驱动扁圆轴向左移动,促使第一调节齿轮(齿轮规格最大)与第一齿轮组齿合,这时输送带速度最快,但如果向右移动,将第四调节齿轮(齿轮规格最小)与第一齿轮组齿合,则输送带速度最慢,依次类推可以实现输送带变速控制。此外,因为传送齿轮的宽度与齿轮之间的距离相等,所以在速度调节过程中,传送齿轮的切换不会发生冲突,能够在第一时间完成齿轮之间的结合,说明速度的调节并不会出现齿轮无法对应,导致输送带停止或异常的现象,但值得注意的是,在调节过程中必须重点关注调节气缸输出端的位置,其必须与当前使用的齿轮组对应。

2.2运作效果

依照本文设计方案,在某工业输送带上进行了改造设计,对设计成果的运作效果进行统计与分析。首先在成本上,本设计方案中所选电机均为普通电机,引入价格远低于驱动力可调电机,同时设计中除齿轮以外,其与组件均为常规输送带配件,因此没有造成过多的成本,总体上成本造价较低,其次在变速控制上,本设计变速驱动装置在速度调节过程中不需要对驱动电机进行控制,只对调节气缸的输出位置进行调整即可,因此操作比较便捷,且变速过程中不会出现齿轮卡住的现象,整个过程非常流畅,说明变速控制效果良好,最后在输送带变速过程中的承重效能上,测试过程中对所有变速齿轮的组合都进行了测试,结果显示输送带的承重效能并没有受到太多影响,整个过程中表现平稳,因此本文设计方案有效。

3.结语

综上,本文对输送带变速驱动装置设计进行了分析,阐述了装置设计方案、设计成果运作原理与效果。通过分析提出了装置设计方案,依照方案进行设计可以得到一个理论可行的输送带变速驱动装置,文中对该方案的设计步骤、架构进行了论述,随后对设计方案下输送带变速驱动装置的运作原理进行了讲解,同时对该装置进行了实测,结果显示本方案下输送带变速驱动装置运作效果良好,具有一定应用价值,实际应用能起到调节输送带运作速度的作用。

【参考文献】

[1]乌兰.输送带变速驱动装置的设计[J].煤矿机械,2018,v.39;No.365(07):98-99.

[2]景毅,袁红兵,廉自生.电动滚筒内部组件对输送带运动性能的影响分析[J].煤炭工程,2019,051(005):159-162.

[3]李云霞,王增才.等加速度控制AMT软起动带式输送机的仿真研究[J].齐鲁工业大学学报,2017(6):74-80.