柳州钢铁股份有限公司棒线型材厂 广西柳州 545002

摘要:主要介绍棒线型材厂利用测振诊断技术,借助采集的数据,用频谱分析法分析轧钢减速机表现出来的缺陷,为计划检修提供及时、科学、准确依据。

关键词:测振诊断;频谱分析;减速箱故障

1.减速箱现状分析

棒线型材厂目前有9条生产线,在用8条,其中高线两条,棒材6条,每条高线轧机区有30多台减速箱,6条棒材,每条棒材有20多台减速箱,由于检修成本、维修力量和市场的供需关系等诸多因素影响,现场的减速箱并不能严格按照周期定修制度执行,目前现场的检修更多的是按照设备的健康状态进行评估后进行计划检修,目前的设备管理趋势已经变革为点检定修制,对设备的运行状态进行重点分析。这种方式可以更加灵活地进行检修,也使得生产计划更加饱满,而且有利于控制检修成本。

2.测振技术应用

振动是回传机械运转时的重要特性。利用数据采集设备对机械设备运行状态的振动信息进行采集,然后通过振动频谱分析,可以快速、准确地诊断出如转子不平衡、转轴弯曲、轴承损坏与松动、轴系不对中等故障存在的原因,从而做到故障早期发现、诊断迅速及时、结论定点定量、机理清楚明白之目的。

(1)利用频谱图中2X 分析电机联轴器的对中情况

案例:2019年11月25日发现某生产线5#轧机水平方向振动值报警,查看采集值达到10.54mm/s.,未见明显异响,检查地脚螺杆有轻微明显松动,电机防窜螺栓松动,紧固后故障依旧,查看频谱图,发现2X明显增大(见图1),符合不对中的特征,临时利用检修拆开检查,发现电机联轴器缺油并已磨损严重(见图2),打表发现水平方向偏差2mm之多重新调整对中,故障消除

图1 图2

(2)通过时域波形分析齿轮损坏情况

案例:2019年7月11日点检发现某生产线减速箱有异响,使用点检仪采集测振数据发现时域波形中有明显冲击特征(见图3)时域波形中也出现明显峭波(见图4),通过结合频谱指标发现峭度指标严重超标(见表1),综合各分析判断为齿轮损坏。

图3

图3 图5

图5

指标名称 | 指标值 | 指标名称 | 指标值 |

总值 | 0.348 | 峭度指标 | 49.478 |

脉冲指标 | 26.644 | 波形指标 | 1.455 |

裕度指标 | 32.945 | 歪度指标 | 1.012 |

峰值指标 | 18.312 | 方根幅值 | 0.194 |

最大值 | 6.38 | 最小值 | -4.935 |

均值 | 0 | 平均幅值 | 0.239 |

图4 表1

查看该齿轮箱日常点检情况及履历:

a连续2天发现减速箱Ⅳ轴固定端轴承位有间断性哒哒声且声音较沉闷,呈现散发状,但未见持续噪音出现;

b上次维修是2018年9月,检修履历表中该齿轮箱故障周期为一年。

检修开箱验证如分析所示,修复后故障特征消除。

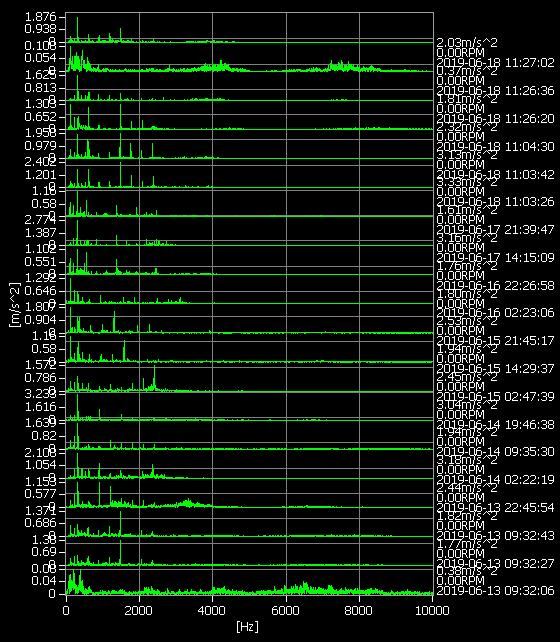

(3)通过频谱比较法分析齿轮箱的故障

案例:2019年6月18日点检某条生产线时发现一减速箱减速箱高速轴固定端,Ⅱ轴非固定端,Ⅲ轴固定端轴承位均有异常声音,通过声音初步推断为以下的几种状态:1.滚子掉落音;2.滚道损伤声音;3.滚子损伤音。

结合历史测振记录进行频谱对比发现6月18日高频段波形异常(图6),能量异常偏高,结合时域波形进行分析图判断为一轴承滚动体存在缺陷。利用检修时间对该箱体进行拆检证实了判断(图7),修复后故障消除。

图6 图7

(4)通过频谱中谐波分析机械松动

机械松动也是齿轮箱中最常见的一种缺陷,常见轴承磨损以及轴承固定端固定失效导致两齿轮啮合间隙加大最终震动变大,频谱中常见谐波丰富(见图8)。

图8

图8

3.经验总结

常见齿轮故障对照表

1 | 啮合频率及其谐被成分幅值增大,但没有产生变频带 | 均匀性磨损、齿轮径向间隙过大、不适当的齿轮间隙、齿轮负荷过大 |

2 | 恒定负荷下,啮合频率及其谐波成分发生变化 | 齿的磨损、挠曲、脱齿 |

3 | 啮合频率及其谐波幅值上升,相对基频,高次谐波幅值增加的多 | 齿轮磨损 |

4 | 发生调制,啮合频率及其谐波两侧形成变频带,边带的间隙的间隔频率是缺陷齿轮的转频 | 不均匀分布故障(齿轮偏心、齿距周期性变化、载荷波动等) |

5 | 发生调制,单只出现了下边带成分,上边带成分很少出现 | 一般为齿轮偏心 |

6 | 发生调制,边带的阶数多而分散,边带随故障的发展其图形也发生变化 | 局部性故障(齿面剥落、裂纹、断齿) |

7 | 发生调制,边带的阶数少而集中,边带随故障的发展其图形也发生变化 | 分布性故障(点蚀等) |

8 | 谱图上出现主动轮与从动轮的转速频率差所产生的脉冲信号 | 低速齿轮与高速齿轮每隔 定周期瞬间脱离或相碰 |

9 | 齿轮载波时域信号上幅值上下两端的包络不对称,彼此差别很大,即载波信号与零线呈不对称形状,彼此差别很大,即载波信号与零线呈不对称形状,但啮合频率两边并不形成频带 | 齿轮平衡不良、不对中和机械松动等原因产生的低低次谐波 |

10 | 新的齿轮副在传动时会在其啮合频率附近出现“鬼线成分”,且载荷变化对这些鬼线频率的影响很小。 | 加工机床分度齿轮的误差 |

11 | 谱图上出现周期,阳两齿轮齿数的最小公倍数除以其中任一齿轮每秒钟转过的齿数的脉冲信号 | 齿轮副内一对齿啮合不良 |

4.结语

在科学技术水平不断提高的背景下,在传统的五官点检法对设备进行设备诊断显然有局限性,借助频谱诊断则如虎添翼,为设备提供更加精确的诊断,为设备检修提供更加科学的决策。

参考文献

[1] 陈志强 陈旭东 李川 梁明《齿轮故障智能诊断技术》科学出版社2018-09

[2 ]张键 机械故障诊断技术(第2版)机械工业出版社2014-05

作者简介:黄欢(1987-10),男,汉族,籍贯:广西北流市,当前职务:机械技术员,当前职称,助理工程师,学历:本科,研究方向:机械自动化

2