山西兰花科技创业股份有限公司唐安煤矿分公司 山西 高平 048400

摘要:随着我国经济的高速发展,我国各行各业也呈现出良好的发展趋势。通过原有封孔工艺中存在的问题进行分析,针对封孔中存在的封孔剂定位、注浆量控制以及不同倾角下钻孔封孔漏气等问题,对封孔工艺进行了改进,经现场试验对比,新封孔工艺能有效地提高封孔效果。

关键词:瓦斯抽放;钻孔封孔;工艺优化

引言

随着我国瓦斯治理技术、装备日趋成熟,瓦斯抽采钻孔已经成为瓦斯治理的重要手段,钻孔封孔工艺对瓦斯抽放钻孔的成孔、带抽质量有着重要的意义,在一定程度上能够决定抽采钻孔浓度以及衰减效果,进而影响瓦斯抽放效果。本文对鹤煤九矿原有封孔工艺中存在的问题进行了分析,并将该矿封孔工艺改进后的钻孔抽采参数与原有封孔工艺进行对比,为进一步改进抽采封孔工艺提供了一定理论和现场经验。

1、传统抽放钻孔封孔工艺分析

1.1聚氨酯、水泥浆联合封孔工艺

该工艺的实质是在钻孔的两端采用手工聚氨酯泡沫封孔,即手工搅拌混合聚氨酯AB组分,搅拌后利用棉纱进行吸附并包裹在抽放管端部,实现钻孔两端封孔,然后在钻孔中间部分用辅助封孔管灌注水泥浆封孔。采用此联合封孔工艺具有钻孔两端固化速度快、与煤壁粘附力强等优点。但此封孔操作工序较麻烦,而且采用人工搅拌方式造成AB组分分散与混合效果差,原材料浪费严重并影响后续发泡与固化效果,另外由于从AB组分开始混合到发泡的间隔仅30s左右,因而通常在抽放管往抽放钻孔内推进过程中聚氨酯就已经开发发泡(致使达不到设计的抽放钻孔封孔深度),此时棉纱与煤壁之间的摩擦使得发泡初期的泡孔大量破裂和并孔,因此大幅度降低了聚氨酯泡沫密封效果,严重影响了瓦斯抽放钻孔封孔效果。

1.2充气式封孔器封孔工艺

为了提高钻孔封孔质量,矿井自主设计加工了充气式封孔器进行试验研究。封孔器设计长度为15m,在距管口5m、13m位置分别设计一个直径为66mm,长为0.7m的封孔气囊,气囊与气绳相连,利用气管打气增压使气囊膨胀实现封孔。根据矿井煤层特点封孔气囊充气压力设计为0.11MPa,当压力低于设计值时只需补气增加,因此此封孔工艺具有即封即抽、操作简单、可复用、功效高等优点。但是充气式封孔器的使用对封孔段钻孔质量要求较高,封孔段钻孔孔壁必须规则、光滑、无变形、无塌孔等现象,同时存在价格昂贵(单价2400元左右),受煤层挤压造成封孔器回收利用率差等缺点,因此该封孔工艺未能在矿井全面推广应用。

1.3矿用合成树脂封孔工艺

先将矿用合成树脂封孔袋用胶带捆绑在抽放管上,即在距孔口5m、7m、9m、11m、13m处各封一道。两袋合成树脂封孔袋设为一道;接着采取多人同时用双手揉搓树脂封孔袋,使袋内封孔胶融合膨胀,在封孔袋膨胀爆开之前插入钻孔实现矿井合成树脂封孔,同时抽放管管口可用黄泥封堵固定,待20min后,开始进行联网抽采。因此采用矿用合成树脂封孔工艺具有封孔膨胀度快、封孔强度高等优点,但封孔一段时间后,孔内结构发生变化产生新的裂隙,封孔遭到破坏,使得孔口管壁外漏气,造成瓦斯抽放钻孔浓度较低。另外,因采取多人同时手工揉搓合成树脂方式,存在时间不好把握的问题,加之矿用合成树脂自身反应融合时间也存在差异,所以易出现合成树脂袋早爆、拒爆现象,严重影响封孔质量。针对以上封孔工艺存在的缺点和局限性,尤其是对成孔过程中钻孔周边产生的裂隙与巷道松动圈内原有的微细裂隙贯通后形成的裂隙带封孔效果差,矿井以提高瓦斯抽放钻孔封孔质量、简化封孔工艺操作工序、降低封孔成本为改进方向,提出了“矿用合成树脂、水泥浆加压注浆”联合封孔工艺。

2、封孔工艺的优化策略

由于原来采用的封孔工艺仍存在多种问题,该煤矿对封孔工艺进行了优化处理,在封孔内使用了注浆管、囊袋作为封孔器的重要部件,主要有顺层钻孔、穿层钻孔两种类型的封口器。在开展穿层钻孔封孔作业时,需要将封孔管与封孔器对接,然后置于钻孔内,再输送到预定的封孔位置,利用注浆泵设备将封堵剂经过注浆管注入到封孔囊袋当中,将浆液内水分滤除掉。当囊袋内的封堵剂存储到一定量时就会灌满,封堵剂完全膨胀之后凝固,满足特定压力条件后囊袋的常闭封口就会打开,而浆液中的水会通过花管孔、抽放管返出来。此时封孔作业就完成了。在开展顺层钻孔封孔作业时,需要把囊袋安装到抽放管路当中,输入到钻孔内部预定位置以后,利用带有自动搅拌功能的注液器把聚氨酯封孔液充分混合反应,再利用注液管及时注入到囊袋内部,因为囊袋体积保持不变,聚氨酯封孔液会在囊袋内指定体积范围内进行发泡发应,可以达到封孔定位的效果。

3、新封孔工艺使用效果

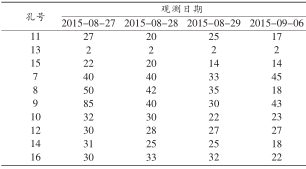

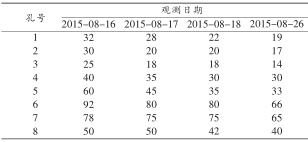

为了便于进行对比分析,在3206下底抽57#钻场分别使用原有封孔工艺和新工艺进行封孔,钻孔倾角42°-86°,考察穿层钻孔大倾角钻孔两封孔工艺封孔效果,钻孔浓度变化如表1所示,其中11#、13#和15#钻孔为原有封孔工艺所封钻孔。可以看出,在封孔后浓度及钻孔衰减速度上,新封孔工艺在穿层钻孔封孔效果较原有封孔工艺有较为明显的提高。新封孔工艺由于封孔注浆段采用强度高、韧性大的囊袋进行滤浆排水,实现准确控制封孔段的长度及封堵剂的使用量,同时径力封堵剂的封堵效果也明显优于原有封孔注浆水泥,有效地避免了钻孔封孔漏气。同时,由于使用囊袋进行注浆,囊袋体积固定,可以实现注浆量的控制,平均单孔使用36kg封堵剂,从而解决了注浆量不便于控制的难题。为了比较封孔长度对新封孔工艺的影响,鹤煤九矿还在3206下底抽巷55#钻场对3个钻孔使用全程封孔,封孔后浓度与封孔15m钻孔差异不大,即钻孔岩石段在远离采动影响区、破碎带后,对封孔工艺影响不大。顺层孔封孔上,选取鹤煤九矿3202下顺槽12钻场部分钻孔进行封孔工艺对比,钻孔倾角-4°-+2°,考察顺层钻孔小倾角钻孔两封孔工艺封孔效果,钻孔参数如表2所示,其中1#、2#、3#孔为原有封孔工艺所封钻孔。可见,在顺层钻孔封孔中,新封孔工艺也取得了较好的封孔效果。

表13206下底抽巷57#钻场钻孔浓度

表23202下顺槽12#钻场钻孔浓度

结语

综上所述,在封孔作业时需要根据封孔设计来确定封孔材料,防止由于钻孔内部摩擦阻力、钻孔形状改变而导致封孔剂在孔道内变形,使封孔剂可以与钻孔壁紧密黏合,避免出现漏气问题。同时,还需要准确控制注入水泥砂浆的量,防止由于注入水泥砂浆量不明而对封孔效果产生不利影响。该煤矿对封孔处理工艺优化后,可以有效提高钻孔密封性能,保证了封孔效果。另外,还需要结合煤矿井下抽采作业现场的具体情况进行后续的调整,提高矿井瓦斯抽采体积分数,以此来保证煤矿企业的顺利生产。

参考文献

[1]李金波,刘团委,杨长德,等.1103工作面瓦斯抽放设计与实践[J].内蒙古煤炭经济,2019(3):129.

[2]武德峰.抽采钻孔囊袋式封孔与联孔技术研究应用[J].山东煤炭科技,2019(3):85-86.

[3]张勇岗.浅析采掘工作面瓦斯抽放系统设计[J].机电工程技术,2018,48(4):225-227.

[4]程瑞,王立峰,鱼朋.浅谈瓦斯抽放钻孔在地质构造段施工工艺改进[J].山东工业技术,2018(7):81.

[5]孟晓红.松软煤层瓦斯抽放钻孔塌孔机理及改进措施研究[J].太原:太原理工大学,2018.