中冶重工(唐山)有限公司,河北省唐山市 063000

摘要:在我国快速发展过程中,车辆在我国不断增多,工程车辆现有问题中比较突出的就是耗能过高,本文将以装载机定变量节能液压系统为研究对象,在Amesim以及Adams工作系统的基础上建立了机液耦合仿真模型,并且研究了定变量液压系统的动态性能特征,以此得到新系统的相关功率分配结果。进而借助定变量液压系统能耗量的对比实验,来阐明定变量液压系统能够大幅度减轻高压溢流,并降低大流量的能耗。通过相关实验数据所得,定变量液压系统的耗油量比定量液压系统的耗油量减少14.5%,节能性能良好,进而以此为定变量液压系统的有效改善提供有力参考。

关键词:工程车;定变量节能液压系统;动态性能

引言

工程车辆液压混合动力系统研究具有重要意义。首先,本章提出了本课题的研究背景和研究意义;其次,考察了到目前为止国内外车辆节能技术的研究现状以及车辆液压混合动力技术的研究现状,从而得出了车辆液压混合动力技术是当今车辆节能领域研究的重要方向的结论;再次,通过对不同储能装置的混合动力技术作对比分析,得出了液压混合动力技术在工程车辆领域的优势,进而对液压混合动力关键技术及其拓扑结构作简要介绍。

1静液传动技术概况

包括混合动力车辆在内,现有车辆的传动方式主要分为机械传动、液力传动、液压传动和电传动。相对于传统机械传动系统及电传动系统,静液传动系统具有功率密度大,各组成部件布置灵活等技术特点,同时具有较强的环境适应能力,特别适用于工程机械、抢险救援、军事用途等特殊环境。静液传动系统的一般组成部分包括液压泵、液压马达及控制系统,由液压泵将发动机发出的机械能转换为液压回路中的液压能,经由液压马达再次转换为机械能驱动行驶系统或工作装置。此外,静液传动系统中的液压马达/泵二次元件可以按照功能需求实现液压泵与马达间转换,可在四个象限内工作,因此能够实现制动能量回收,在节约能量的同时能有效提高车辆制动系统原件寿命;同时,在静液传动系统中,因液压变量泵所具有的排量可连续变化的技术特性,可使车辆在一定范围内实现无级变速,能够为驾驶员提供良好的驾驶特性,在行驶策略的制定及传动系统部件选型上也可以更加灵活。在静液传动系统中,一般将机械能转化为液压能的元件一一液压泵称为一次元件,而将液压能与机械能互相转换的执行元件称为二次元件或次级元件。由于常规的液压缸不易实现截面积调节,因而二次元件主要指变量液压马达/泵。相应的,一次调节静液传动技术是对液压系统中的一次元件(变量泵)进行调节的技术,而二次调节静液传动技术则是对液压系统中的二次元件(变量液压马达/泵)进行调节的技术。根据静液传动系统一、二次元件之间的祸合参数一一压力或流量的不同,可将静液传动系统划分为压力祸合系统及流量祸合系统两种形式。其中,压力祸合二次调节系统常被应用于液压混合动力技术,近些年成为研究的热点。

2工程车定变量节能液压系统动态性能研究

2.1定变量液压系统的运作构成

定变量液压系统的主要组成设施有流量转换阀组、定量泵、负载敏感变量泵、分流卸荷阀组、节流阀、梭阀、多路换向阀等,液控换向阀、逻辑阀、顺序阀等是流量转换阀的主要构成。其工作原理简述如下:(1)变量泵首先向转向系统供油,而工作能源的供应需要以工作系统实际的流量需求为依据。(2)工作液压系统中,由节流阀和换向阀共同控制动臂液压缸和转斗液压缸的运动,油液的流动方向,由节流阀工作系统以及换向阀共同控制,仅仅起到简单的转换方向的功能。(3)待机状态变量泵的排量是最小的,定量泵通过减压阀来实现低压卸荷。(4)伴随着工作系统所承担的流量需求不断增大,这时,定量泵与变量泵开始逐渐为工作系统提供能源。当流量小于150L/min时,工作系统的供油仅依赖于定量泵;当负载需求流量大于150L/min时,工作系统的供油由定量泵与变量泵双泵合流来实现。

2.2怠速能量回收控制

当系统进行怠速能量回收时,为了稳定发动机工作点,使发动机始终工作在高效燃油区,需要稳定发动机的负载。同时考虑到如果此时发动机负载过大,虽然可以将发动机机械能转化为液压能储存到高压蓄能器中,但是由于存在能量转换率、液压泵容积效率、机械效率的问题,造成较多的能量损失,反而造成发动机能耗增加,因此,此阶段不宜给发动机过大负载。综上所述,系统进行怠速能量回收时,本文采用恒扭矩小负载的控制策略。

2.3静液传动系统需求功率识别控制策略

区别于现有静液传动工程车辆普遍采用的发动机转速由驾驶员直接控制,变量泵采取手动排量控制或通过液压机构(转速敏感控制,DA)或电气控制(无反馈电比例控制,NFPE)使变量泵排量随负载变化而自适应调节的控制方式,本文所研究的控制系统通过对行驶液压系统及工作液压系统需求功率的实时识别,再根据需求功率完成对发动机及液压系统的节能控制,能够实现对发动机输出功率的“按需分配”,因此,对包括行驶液压系统及工作液压系统在内的静液传动系统实时运行需求功率的识别控制是本文所研究控制系统的基础。

2.4仿真结果分析

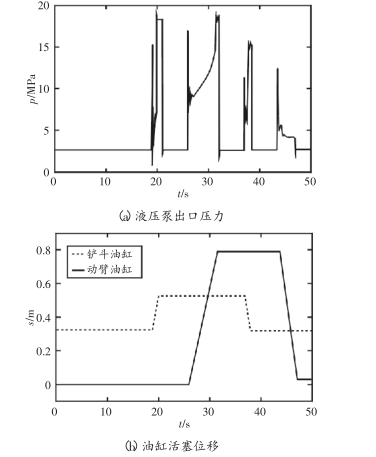

装载机某个完整作业的动态特性仿真结果,如图1所示。图中:(0~10)s—装载机从远处向土堆靠近阶段;(10~19)s—插入土堆并装满铲斗过程;(19~21)s—回斗过程;(21~37)s—车辆倒退一定距离后再前进并举升动臂过程;(37~38)s—到达目的地后放斗卸土动作;(38~47)s—卸完土渣后车辆倒退并同时下降回收大臂过程。工作过程工作泵的动态变化,如图1(a)所示。当车辆进行插入动作时,多路阀处于中位卸荷位置,液压泵出口压力为2.5MPa,液压油经多路阀低压卸荷流回油箱。但是此时由于铲斗被土层包裹和压住,在铲掘时需要较大的作用力,液压泵出口压力瞬间达到了10MPa,此过程在油路里会产生较大的热量。

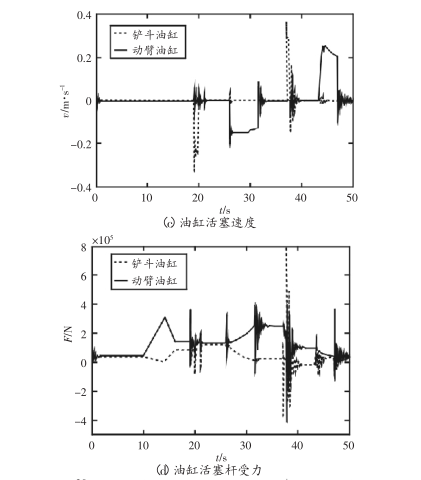

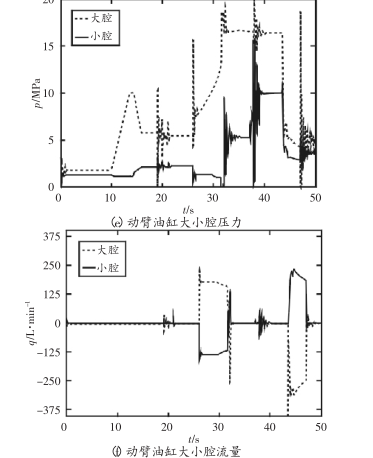

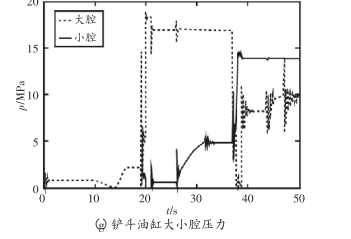

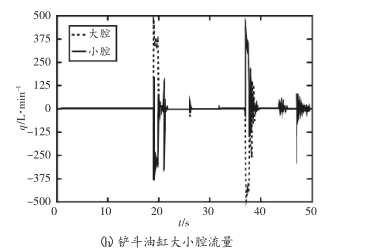

图1参数特性变化

从图1(b)和图1(c)可以看出,20s时铲斗油缸活塞达到最大行程处完成收斗作业,收斗时间为1s;31.5s时运动活塞行程达到最大,举升时间为5.5s。铲斗油缸的活塞在20s时达到最大行程。在31.5s时,动臂油缸活塞行程达到最大值,提升时间为5.5s;从图1(g)和图1(h)发现,开始收斗时在堆土阻力矩的作用下,液压泵出口压力波动剧烈,最大值为15MPa。当完成收斗后铲斗油缸立刻自锁,导致泵出口压力迅速上升至安全阀的调定压力18MPa;收斗时铲斗油缸小腔负责回油,压力在2MPa,此过程铲斗油缸大腔流量约为375L/min,小腔流量约为250L/min,大约有三分之一的流量通过卸荷阀直接回油箱。从图1(e)、图1(f)可以看出,开始举升时由于采用单泵供油,动臂油缸大腔进油量为200L/min,大腔压力有小幅振荡并上升至14MPa,此后为了加快举升的速度实现双泵合流,管路压力快速达到16MPa,油缸被锁住后压力有少许波动后达到18MPa。卸完土渣后车辆倒退,动臂同时回收,此时小腔压力达到10MPa后单向阀双向导通压力迅速下降至4MPa左右;小腔液压油流量快速上升到200L/min实现动臂的快速下降。

结语

本文以机液耦合为技术基础对装载机的新型定变量节能系统进行了仿真,以此探究了系统的整体动态特征,以及系统具体的运行功率分配,同时,就耗能相关问题进行了相关的实验。

参考文献

[1]王欣,刘晓永,王盼盼.工程机械液压系统节能技术综述与发展[J].中国工程机械学报,2017,15(3):232-238.

[2]张建,冀宏,蔡铮.装载机定变量液压系统工作原理与节能分析[J].液压与气动,2018(1):9-16.