奇瑞商用车(安徽)有限公司 安徽省芜湖市 241000

摘要:随着我国重大工程领域的不断发展,薄壁汽车零件的需求量也在不断地上升。其中,将零件壁厚与内径曲率半径或者轮廓尺寸之比小于1∶20时,就称其为薄壁零件。薄壁零件具有强度高、造型复杂、重量轻的特点,因此在多个领域广泛使用。随着需求的不断升高,薄壁汽车零件也在逐渐地向化、极薄化、复杂化方向发展。近几年,薄壁汽车零件的需求量逐渐上涨,而对于薄壁汽车零件来说,其具有尺寸大、形状复杂、材料难加工、结构刚度低等特点,同时在加工的过程中比较容易发生形变。若只是按照制定模型对其进行常规的数控加工,根本无法满足薄壁汽车零件的精度与性能需求。因此,如何对薄壁汽车零件进行加工是现今研究课题的重点之一。

关键词:精铸技术;;薄壁;自动化;加工

1薄壁汽车零件自动化加工方法

1 基于精铸技术的加工目标曲面生成

薄壁汽车零件在实际的加工过程中会产生较大的随机面形误差,得到的薄壁汽车零件与原始设计模型不相符,无法达到零件原始设计所需的精度与性能。因此,对薄壁汽车零件进行加工时,需要以半精加工零件自身的可测参考面为依据,以加工精度与性能指标为基础,采用精铸技术对加工目标曲面进行再设计,重新对刀位轨迹进行规划,最后进行自动化数控加工,完成满足精度与性能需求的薄壁汽车零件的加工。加工目标曲面生成过程如下所示。

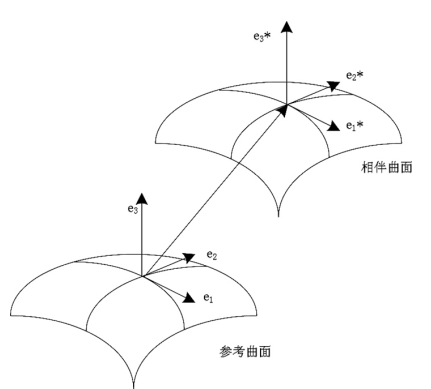

首先以已知参考曲面为基础,对相伴曲面进行求取,相伴曲面与参考曲面之间的关系如图1所示。

图1曲面相伴关系图

1.2 加工目标曲面信息提取

以上述得到的加工目标曲面为依据,采用截面线法对加工目标曲面信息进行提取,为下述三维稳态切削力模型建立提供数据支撑。加工目标曲面信息的快速、精准提取是薄壁汽车零件的自动化加工的核心环节,采用截面线法对其信息进行提取,可以在极短的时间内得到精准度较高的信息,为最终的加工效果提供保障。

2薄壁汽车零件的自动化加工

为了满足薄壁汽车零件结构的特点、精度与质量的要求,对加工过程中的切削力进行相应的设置。所以,以上述得到的加工目标曲面信息为依据,对三维稳态切削力模型进行构建。采用UG软件对数控机床刀具轨迹程序进行编写,以此来构建薄壁汽车零件的几何形状,对加工部位进行选择,对加工的路线进行定义,然后将提取的加工目标曲面信息参数进行输入,然后自动生成薄壁机械零件的加工程序。具体的流程如下所示。首先对薄壁汽车零件的结构进行分析,对加工工艺进行制定,一般情况下,对薄壁汽车零件进行加工时,其加工工艺流程如表1所示。

表1加工工艺流程表

序号 | 加工内容 | 加工方法 | 备注 | 刀具型号 |

1 | 粗加工 | 粗加工 | 型腔铣削 | 铣刀D20 |

2 | 二次去粗 | 粗加工 | 型腔铣 | 圆鼻D23 |

3 | 精加工 | 精加工 | 曲面轮廓铣 | 铣刀D20 |

4 | 清根加工 | 精加工 | 多刀路加工 | 圆鼻D12 |

然后依据制定的加工工艺流程,对加工程序进行编写。将薄壁汽车零件的结构等参数输入UG软件,建立工件的毛坯,使其与需要加工的零件完全重合,将其另存为STEP格式,导入UG软件。在UG软件中选择“加工”命令,进入到加工环境。同时以数控机床的位置与工作特点对安全平面与坐标系进行建立。最后对刀具轨迹进行创建。将上述设定的毛坯转换为程序顺序视图,在UG软件中点击“创建工序”指令,该软件就会根据刀具的特点以及薄壁汽车零件的特点对刀具轨迹进行编程。然后对其进行反复确认,点击“执行”指令,进行薄壁汽车零件的自动化加工。通过上述过程,实现了薄壁汽车零件的自动化加工,因为精铸技术的应用,极大地提升了薄壁汽车零件自动化加工的效率,为工程领域的发展提供动力。

3加工实验与结果分析

上述过程实现了薄壁汽车零件自动化加工方法的设计,并对其可行性进行了间接的验证。但是对其加工性能还需进一步进行校验。因此,设计仿真对比实验对提出的薄壁汽车零件自动化加工方法的加工性能进行分析。提出方法的加工效率普遍高于现有方法,并且加工效率最大值可以达到90%,可以充分证明提出方法的性能更好。

加工质量对比分析

方法的加工质量主要是由加工尺寸误差来决定,加工尺寸误差越小,则表示加工质量越好。通过实验得到加工尺寸对比情况如图所示。

图2加工尺寸对比情况图

如图所示,区域1表示的是提出方法加工尺寸与实际尺寸之间的误差,区域2表示的是现有方法加工尺寸与实际尺寸之间的误差,区域1明显小于区域2,说明提出方法加工尺寸与实际尺寸之间的误差更小,提出方法的加工质量更好。通过上述实验结果显示,提出的薄壁汽车零件自动化加工方法极大地提升了加工的效率与质量,充分说明提出的薄壁汽车零件自动化加工方法具备更良好的加工性能。

4结束语

综上所述,提出的薄壁汽车零件自动化加工方法极大地提升了加工的效率与质量,可以加工出尺寸更加精准的薄壁汽车零件,为工程领域发展提供质量良好的零件。但是在仿真对比实验中,由于忽略了实际加工过程中干扰因素的影响,可能会对实验结果产生一定的影响,因此,需要对薄壁汽车零件自动化加工方法进行进一步的研究与优化。

参考文献

[1]武锦涛,易红建,胡建华,等.薄壁零件的机械加工工艺探索[J].中小企业管理与科技(中旬刊),2017,45(1):180-181.

[2]郑耀辉,吕海洋,李晓鹏,等.大型复杂结构件加工变形有限元快速仿真方法[J].组合机床与自动化加工技术,2017,16(6):5-8.

[3]于金,王胤棋.ABAQUS二次开发及在曲面薄壁件加工变形模拟中的应用[J].组合机床与自动化加工技术,2017,23(9):129-131.

[4]秦卫伟,文怀兴.铝合金复杂特征薄壁件加工工艺分析[J].机械工程与自动化,2017,36(6):133-135.