三友硅业 河北唐山 063000

摘要:室温硫化硅橡胶是在红外探测器的组件里,大量应用此橡胶工艺是因为其具有密封性、抗震性、耐低温以及耐高温的特点。可以对实验与理论相融合,来解析影响室温硫化硅橡胶硫化工艺的原因。最后通过实验结果得知,每个组的分工配比、操作技术、环境的湿度以及温度都是可以影响此橡胶的硫化工艺。想要使产品都达到合格标准,就要改变原先的硫化工艺,这样才可以使产品更可靠安全。

关键词:硫化硅橡胶;硫化工艺;胶料配比

1硫化工艺

1.1硫化工艺流程

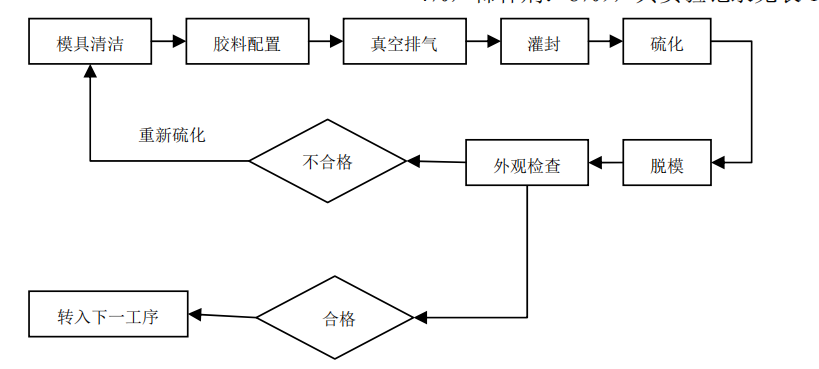

硫化工艺的目的主要就是解决硅胶的矛盾过程。在硫化硅橡胶里加入各种配合剂,用不同的工艺手法,使硫化有很高的弹性以及机械性能极好的橡胶制造品。工艺流程有:准备灌封之前的工作,灌封过程中的混合配剂和胶料配置,后期灌封的成型以及对外观的检测等(如图 1 所示)。

图 1 硫化工艺流程图

1.2硫化要素

硫化过程影响的主要原因:第一,胶料的配比,融入混合剂要根据材料和应用的需要,可以把配料的多少以及硫化的条件,得到不一样功能的硫化硅橡胶工艺;第二,硫化依照标准所进行的湿度和温度;第三,操作工艺的手法不同。

2硫化硅橡胶常见缺陷

成品固定好的橡胶制品,在对外观进行检查的时候,完好的胶料在固化后,胶体不会粘手、胶体的表面干净没有杂质,更没有气泡;如果橡胶制品完成之后,胶体出现上面所说的相反现象,有气泡、杂质、粘手等情况出现就属于存在质量问题,要立刻把这些存在的缺陷以及胶体部分地方进行处理,缺陷特别严重的话就要重新返工。

3胶料各组分配比

3.1实验项目

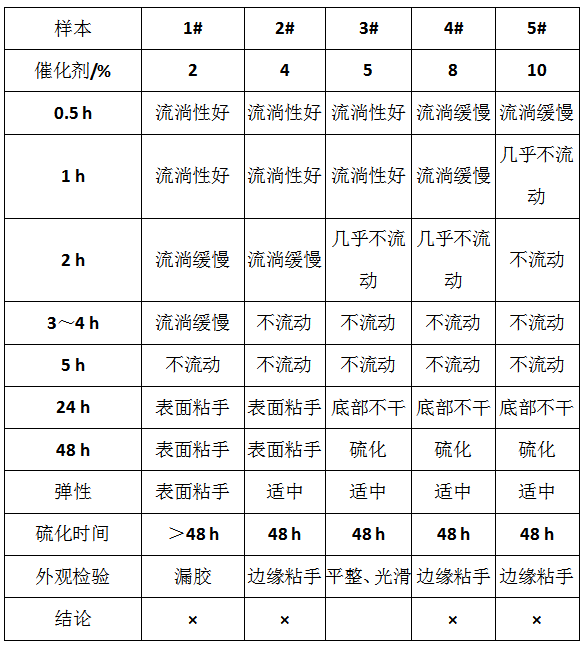

把混合剂的不同配比进行改变,规定的48h之内,再对其进行观察,看用不同的胶化配比后,硅胶脱模后的硫化效果。

3.2实验原理

过硫、预硫期、正硫化以及诱导期是硫化所要经历的4个过程。交联在诱导期内还没有开始进行,胶料流动性很大,便于其操作;交联在预硫期的时候其程度没有很高,硫化胶的弹性功能还没有发挥极致;而在正硫化阶段,硫化胶每一项的物理功能性都达到最佳,性能可以达到综合平均;过硫阶段,交流占据优势的话,橡胶就会出现发硬的现象,拉伸的强度也会逐渐上升。相反,就会发软,拉伸轻度就会逐渐降低。胶料每组进行混合后,必须在室温操作30分钟-40分钟为最佳时间,一般情况可以用凝胶的时间来代替。如果凝胶时间过于漫长的话,效率酒柜随之降低;时间短的话,胶料会过早的出现硫化现象,未完成到8成左右。本次实验则是采用改变稀释剂、交联剂、催化剂这些不同的配比,可以找到更适合的混合比例。

3.3实验设备及材料

进行实验的时候需要准备所用材料以及设备,比如,滴管、计时器、电子天平、小烧杯、硅橡胶、盛胶容器、玻璃棒这些。

3.4实验方法

首先要准备5个干燥洁净的容器,称2g底胶分别放入容器中,再用滴管分别滴入交联剂,最后用玻璃棒根据一个方位进行搅拌;继续往容器中分别加入稀释剂以及催化剂,再次进行同样办法均匀搅拌;在固定室温下对其进行查看,主要观察胶体的弹性和流通性以及时间;再对其外观进行检查;胶料固化后,胶体不会出现粘手、气泡、裂缝、漏胶等现象,外观因保持干净、光滑、平整。

3.5实验原理

硫化硅橡胶的实验原理是:用催化剂来引发硫化的效果,在胶料跟催化剂进行混合的时候,催化剂加快化学效果,用量多少判定硅化胶的硫化时间,催化剂的用量多回加速硫化,放置的时间会减少。

3.6实验结果

实验记录表1可以看出,催化剂用量少(<5%,1#、2#样本),硫化时间长(>48 h),效率就会降低;催化剂用量为5%时(3#样本),橡胶硫化时间约为 48 h,硫化后胶体表面弹性、光滑、整齐度都合适;催化剂用量大(>5%,4#、 5#样本),胶体还没有进行硫化过程就已经固定,所以胶体粘手,强度低下。

表 1 实验记录

1)室温硫化硅橡胶最佳胶料配比:交联剂4%,催化剂 5%,稀释剂8%;

2)交联剂用量少,胶料不易硫化,但当交联剂用量达到一定程度后,再增加用量反而使硫化速度减慢;

3)改变催化剂和交联剂用量,可以调节硫化时间;

4)稀释剂可改变硅橡胶粘稠度和流动性。胶的黏度大,气泡比较难消除,也不利于操作;胶的黏度小,硅橡胶在慢慢硫化的过程中气泡会慢慢上升到表面,可以减少气泡的产生。

4温度与硫化时间

4.1实验项目

硅橡胶在相同的湿度,不同的温度下,来对硅橡胶的硫化速度和时间的关系进行观测。

4.2实验原理

硅化胶的硫化时间跟其温度有关,硫化的时候,当硫化胶各项物理性能达到最高点,这种硫化状态是正硫化或者说是最宜硫化。

4.3实验设备及材料

胶体容器、硅橡胶、温箱、计时器、电子天平这些是实验所用到的材料及设备。

4.4实验方法

把称好的2g硅橡胶放入干燥洁净的容器中,放入不同温度,相同湿度的温箱内,把相同温度实验下硫化的时间变化进行记录。

4.5结果

相同湿度的情况下,温度影响到硫化的速度,在温度越高的状态下,硫化的速度也会随之增快,使生产效率也高,相反则效率低。如果仅仅对硫化的温度进行提升又会造成以下情况:

第一,在充模时间缩短的时候,胶料在焦烧的时间也会减短,致使成品局部出现缺胶现象;第二,有的胶料过于厚重,就会增加胶体的室内外温度,最后造成硫化不均。所以,在进行硫化的过程中,硫化温度调试要考虑到硫化的各种因素。实际操作在室温条件下,只要合理而科学的调整催化剂的用量就可以把硫化的速度提高。

5、操作工艺改进方案

①在硅胶搅拌过程中,最容易忽视的地方就是依附在容器内壁和底部,会因为搅拌不到而不能进行硫化,造成硫化不均,出现气泡或者缺胶的现象。所以调胶搅拌过程中,一定要注意这些细节,搅拌均匀,让胶料完全混合均匀。

②在真空排气的时候,使用过长的时间,硅橡胶早已出现硫化的现象,流通性就会变差,操作会困难;如果排气的时间短,硅橡胶太软不好成型,很容易造成表面出现气泡;抽真空时,要把其保持在真空中放置1-2分钟,把硅胶内部的气泡挤压出来。

③硫化速度快的情况下,会造成胶料还没有填满模具,就已经硫化完使其出现缺胶。这个时候就需要把胶料的配方进行调整,把其胶料黏度降低,流动性也会得到提升,气泡全部排出的同时,还能在较短的时间内充满整个模具。

④要把金属表面清理干净,可以用酒精擦拭,然后把底涂料均匀涂抹金属面,前提是要保持金属面干燥清洁。最好采用烘箱烘干,可以让溶剂充分挥发,同时蒸发胶料表面的水分和清楚被粘物,加强了粘接处的强度。

6、结论

本文对室温硫化硅橡胶硫化工艺进行解析的同时,又进一步的用实验证明了影响硅橡胶硫化的因素。把新工艺应用到实际运作中,从而提高了硅化胶的合格率。分析了前后直方图的对比,改进之后的外观合格率也得到了提高,处理局部的百分比降到21%,返工率也将为0。所以,新的改进方案不仅把产品的质量提升,而且还把其可靠安全性得到提高。

参考文献:

王欣欣.高粘度二甲基二苯基室温硫化硅橡胶制备[J]. 有机硅材料, 1996(6):14-17.

[2]王敏. 室温硫化硅橡胶合成工艺改进[J]. 化工科技(8):19-20.