中交路桥华南工程有限公司 广东中山 528400

摘要:钢主梁安装为本桥上部结构安装的关键及重难点。采用单元件拼装还是大节段转体拼装,其优劣在钢结构桥梁上部结构架设领域一直存在分歧。本文以某大桥为例对山区斜拉桥上部结构安装从技术难度、进度控制、安全管理以及综合费用等方面进行分析,对山区斜拉桥上部结构安装技术进行研究。

关键词:斜拉桥;钢主梁;大节段;转体拼装

一、工程概况

1、工程背景

某大桥梁孔跨布置为:13×40T梁+(249.5+2×550+249.5m三塔双索面叠合梁斜拉桥,15号、16号、17号塔高度分别为320m、332m、298m。塔墩和下塔柱成花瓶状,中塔柱及上塔柱成A字型塔。桥梁全长2.135km,施工工期42个月。设计基准期100年,设计荷载公路—Ⅰ级,设计车速80km/h。

2、梁段结构

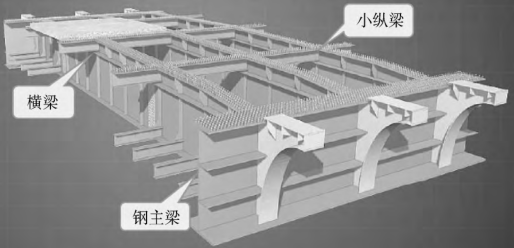

主梁采用“工”字形边主梁+锚拉板单元+“工”字形横梁+倒梯形小纵梁+剪力钉+桥面板+现浇微膨胀混凝土湿接缝+桥面预应力系统的结构体系。主梁、横梁、锚拉板、小纵梁材质均采用Q370qD钢材,主桥主梁断面采用“工”字边主梁,横梁、小纵梁通过摩擦型高强度螺栓连接主梁后形成钢梁格框架,并在其上安装预制混凝土桥面板,混凝土湿接缝通过焊接与钢梁上的抗剪栓钉群与钢梁形成组合梁结构体系,共同受力。斜拉索在梁上通过焊接在边主梁上翼缘的锚拉板连接。“工”字形边主梁间距25.7m,组合梁全宽30.2m,“工”字形边主梁中心线处梁高2.92m,标准段每隔400cm设一道钢横梁,主梁之间设置3道小纵梁,主梁标准横断面见图1。

图1 钢主梁结构图示

3、施工难点

(1)梁段吊装重量大,垂直运输高度高。钢主梁节段梁重量在136~193t之间,垂直运输高度近200m,垂直运输时间长,对起吊设备要求高。

(2)高空作业时间长,质量、安全隐患大。钢梁连接处高强螺栓数量较多,均需在近200m高空进行施拧作业,高空作业时间长,质量、安全隐患大,管理难度高。

(3)建设环境恶劣,有效工作时间短。

主塔位于山谷高地且主塔高度较大,凌晨4:00~早上11:00左右施工区域雾较浓,雨季、浓雾持续时间长;风力影响大,桥址区阵风持续时间短,但风速较大、无明显规律及特性,对上部构造安装施工干扰较大,工期控制压力大。

二、上部安装工艺

1、方案选择

山区斜拉桥钢主梁安装方法一般采用单元件悬臂拼装法,即在主塔下横梁处安装无索区梁段,然后用全回转吊机从塔柱两侧依次对称拼装节段梁。单元件悬臂拼装存在功效低、质量安全保证率低等风险,为消除质量安全风险,提高功效,我们针对山区桥梁上部结构安装开展专题研究,制定了大节段转体拼装技术方案,该技术填补了国内山区大跨径桥梁上部结构安装的技术空白。

2、技术难度分析

2.1单元件拼装

单元件拼装,吊装单元件中最重的构件为边主梁,最大重量约34.5t,对桥面吊机起吊能力要求低,考虑特殊因素选用起重能力100t的全回转桥面吊机即可。但单元件有2根边主梁、3根横梁及9根小纵梁,需进行14次吊装。每节段至少2次安装线型和高程测量控制,为监控计算及现场标高控制增加了难度,过程误差也会因此累加,对整体线型及高程控制造成影响,最终为合龙段施工增加难度。高空作业空间小、时间长、施工难度大,吊装过程中难以保持横梁两端水平,风力等外界影响随时会对安装造成影响。螺栓孔与高强螺栓之间仅有2mm的调整范围,2根边主梁一旦产生稍许误差,将会造成横梁与边主梁无法安装,功效大幅降低。

2.2大节段转体拼装

大节段转体拼装,本桥选用起重能力为160t桥面吊机进行吊装,主塔下横梁处桥面形成工作面后即可进行标准梁段的桥面组拼,由于斜拉索横向净空受限,主梁需平面转体90°拼装,然后采用运梁车将大节段梁段运至桥面吊机处安装,由于拼装时采取了平面转体90°,桥面吊机需在待安装梁段处进行一次主梁空间转体。大节段转体拼装技术的优点:

(1)拼装作业场地大,边主梁与横梁及横梁与小纵梁的安装可利用龙门吊;

(2)大幅减少了高空作业时间,降低了安全风险;

(3)节段梁拼装精度大幅提高,提高了施工质量;

(4)有效作业时间延长大幅提高施工工序。

2.3分析结论

大节段转体拼装与单元件拼装对比,除对设备要求高外,质量、安全、进度风险均大幅降低,项目各要素管理更加受控。

3、进度控制分析

3.1单元件拼装

单元件拼装,吊装单元较多,每个标准节段梁需要进行14次吊装。与大节段转体拼装不同的是横梁与边主梁连接是在高空作业,每个部位需要安装144个高强螺栓,3根横梁6个连接处安装完成需要对864个高强螺栓进行2次施拧(初拧和终拧),2根主梁2×636个高强螺栓的2次施拧,且每根横梁与主梁均不能同时施工,单根横梁安装时间需要8h连续作业(忽略高强螺栓检验消耗时间)。本项目主塔区由于施工作业面受限,靠近主塔的两节梁段采用单元件拼装的工艺,初步分析每节段拼装耗时约72h。

3.2大节段转体拼装

大节段转体拼装即大节段梁提前在主塔桥面处拼装完成,待工序可以进行时运梁、安装。大节段转体拼装,其优点在于大部分拼装时间在桥面拼装区完成,组拼工作可利用上节段湿接缝混凝土养护时间施工,不占用工期。高空吊装只需进行主梁的2×636个高强螺栓的2次施拧,减少了横梁及小纵梁的拼装时间,有效作业时间约10h。

3.3分析结论

大节段转体拼装与单元件拼装对比,每个循环(两个节段吊装)将节约62h,较单元件拼装技术提高功效约20%。

4、安全管理分析

4.1单元件拼装

单元件拼装,由于主桥钢结构主梁为“工”字架构,操作平台极其受限,需要投入大量的安全作业平台,工人行走不便,存在较大的安全风险。

4.2大节段转体拼装

大节段转体拼装减少了大量的高空作业时间,横梁与主梁连接包括高强螺栓检测等工作可在桥面上完成,仅边主梁与边主梁连接时需要进行高空作业,但现场设置防护平台,大幅降低安全风险。

4.3分析结论

从安全管理方面,大节段转体拼装较单元件拼装有较大优势,能够缩减高空作业时间,减少现场施工安全隐患,减少危险施工作业点,降低事故发生率,为工人安全提供保障。

5、综合费用分析

5.1单元件拼装

单元件拼装,6台全回转桥面吊机投入较大节段转体拼装桥面吊机成本减少约20×6万元,6个工作面操作平台投入约2×6万元,工人约40人。

5.2大节段转体拼装

大节段转体拼装,6台大节段转体拼装桥面吊机投入较全回转桥面吊机成本减少约20×6万元,6个防护平台投入约4×6万元,工人约40人。

6、分析结论

大节段转体拼装节约工期约20d,仅6个工作面节约的人工成本约192万元,除去设备多投入的132万元,总价节约60万元。但从整个项目考虑,工期缩短20d将给项目带来巨大的成本节约。因此从综合费用方面大节段转体拼装占有绝对优势。

结束语:

通过本项目从两种施工工艺的技术难度、进度控制、安全管理及综合费用等多方面分析,得出大节段转体拼装更适用于山区斜拉桥上部结构安装。此工艺技术先进、安全可靠、经济适用、效益显著,为同类型大型结构安装提供了重要的参考与借鉴。

参考文献:

[1]JGJ82-91钢结构度高强螺栓连接的设计施工及验收规程[S].

[2]JTGF90-2015公路工程施工安全技术规范[S]