(中铁上海工程局集团有限公司, 上海 201906)

摘要:在盾尾密封油脂生产过程中,针对生产原材料投料困难,自动化程度低,劳动成本高,生产效率低下等问题,设计了一种新型盾尾密封油脂上料装置和基于SIEMENS 315-2 PN/DP的PLC作为主控制器的自动控制系统,并进行了硬件系统设计和控制程序的编制,绘制了控制程序流程图,设计了人机交互窗口,经过仿真测试,该控制系统运行稳定,操作便利,实现了对上料装置的自动控制,降低了劳动成本,提高了生产效率。

关键词:盾尾密封油脂;PLC;自动控制系统;人机交互;

Automatic Control Technology of Shield Tail Sealing Grease Feeding Device Based on PLC

JIA Jun-feng TANG Hu GAO Pan-sheng ZHENG De-kang

( Shanghai Civil Engineering Co. Ltd. of CREC,shanghai 201906,China)

Abstract: In the production process of shield tail sealing grease, in view of the problems of difficult feeding of raw materials, low degree of automation, high labor cost, low production efficiency, etc., a new type of shield tail sealing grease feeding device and PLC based on SIEMENS 315-2 PN/DP as the main controller of automatic control system were designed, and the hardware system design and control program were compiled, the control program flow chart was drawn, and the human-computer interaction window was designed. The automatic control of the feeding device is realized, which reduces labor costs and improves production efficiency.

Keywords: Shield tail Seals grease; PLC; Automatic control system; HMI

随着我国隧道盾构施工的不断发展,对盾构机用盾尾密封油脂的需求越来越大,盾尾密封油脂做为盾构施工中必不可少的材料,其生产原材料组成成分主要包括锂基酯、聚异丁烯、钛白粉及纤维等,在盾构施工中起密封、润滑和防腐蚀作用。盾尾密封油脂通常分为手涂型和泵送型两种,手涂型盾尾密封油脂通常在盾构机始发阶段,泵送型盾尾油脂常用在盾构机掘进阶段进行盾构机尾部密封[1],但在盾尾密封油脂实际生产过程中,机械化程度较低,人工成本高,生产效率低下。

目前我国工业生产自动化程度不断提高,采用机械设备控制替代人工生产提升效率逐渐成为企业发展追求目标,越来越多的自动化生产设备应用到实际生产过程中,盾尾密封油脂由于其特殊的物理化学特性,在我国生产中大多数是半机械化,仍需要大量人工参与,自动化程度有待提高。

针对以上问题,本文基于本团队研制的一种新型盾尾密封油脂上料装置的基础上,利用SIEMENS 315-2 PN/DP的PLC作为主控制器、进行了硬件系统设计和控制程序的编制,设计开发了一套自动控制系统,经过仿真测试,该控制系统运行稳定,操作便利。该自动控制系统结合盾尾密封油脂上料装置,解决了盾尾密封油脂原材料锂基酯、聚异丁烯、润滑油脂、钛白粉及纤维等人工投料效率低下、投料比例精度差的问题,同时提高了盾尾密封油脂生产效率和自动化程度,降低了生产成本。

1 总体设计思路

盾尾密封油脂自动上料系统主要由硬件控制系统、气压控制回路、上料机构、输送机构、控制机构和其他辅助装置组成。该系统工作时,将材料通过电动葫芦放置支架总成内,由人机交互界面设置材料配比参数,通过控制程序和变频器进行优化上料参数,检测模块将材料的上料参数实时反馈至PLC内部,通过气动减压阀控制管路内部压力,带动支架总成上部密封压盘向下运动,使桶内材料压入挤压泵入口,通过减速机等器件使材料输送至盾尾油脂搅拌机内,实现盾尾密封油脂自动上料[2]

。

2 硬件系统设计

2.1 硬件系统组成

根据系统功能分析,硬件系统主要由PLC控制器、人机交互界面、传感器检测模块、数字量输入/输出模块、模拟量输入模块及变频器等组成[3]。具体硬件结构如图1所示。

图1 硬件结构示意图

Fig.1 Hardware Structure Diagram

2.2 PLC控制模块

在自动上料系统中,PLC控制器是整个控制系统的核心。通过设定初始参数和最大参数,控制材料上料范围,并实时接收传感器反馈信号,在系统内部进行自动换算,通过人机交互界面显示盾尾密封油脂自动上料系统的当前运行状态,发出相应的驱动控制指令,控制盾尾密封油脂进行系统操作。PLC控制器选用西门子CPU 315-2 PN/DP,其硬件模块选用2个8*13位模拟量输入模块,3个16位24V数字量输入模块及2个16位24V数字量输出模块组成[4]。系统内部部分I/O分配表如表1所示。

表1 程序部分I/O分配表

Tab.1 I/O Port Allocation Table

输入 | 输出 | ||

功能名称 | 地址 | 功能名称 | 地址 |

聚异丁烯启动 | I10.0 | 环氧大豆油 启动输出 | Q12.0 |

聚异丁烯 换桶模式 | I10.1 | 环氧大豆油输出指示灯 | Q12.1 |

聚异丁烯停止 | I10.3 | 聚异丁烯 启动输出 | Q12.4 |

锂基酯A桶启动 | I10.4 | 聚异丁烯指示灯 | Q12.5 |

锂基酯A 换桶模式 | I10.5 | 锂基酯A桶输出指示灯 | Q12.6 |

锂基酯A桶停止 | I10.7 | 锂基酯A桶启动输出 | Q12.7 |

锂基酯B桶启动 | I11.0 | 锂基酯B桶输出指示灯 | Q13.0 |

锂基酯B 换桶模式 | I11.1 | 锂基酯B桶启动输出 | Q13.1 |

锂基酯B桶停止 | I11.3 | 钛白粉输出 指示灯 | Q13.3 |

钛白粉启动 | I11.4 | 钛白粉启动输出 | Q13.4 |

钛白粉停止 | I11.5 | 碳酸钙 输出指示灯 | Q13.5 |

碳酸钙启动 | I11.6 | 碳酸钙启动 | Q13.6 |

锂基酯A桶位移 | PIW260 | 称重传感器 放料阀启动 | Q13.7 |

锂基酯B桶位移 | PIW262 | ||

称重1传感器 | PIW272 | ||

称重2传感器 | PIW274 | ||

称重3传感器 | PIW276 | ||

称重4传感器 | PIW278 | ||

2.3 传感检测模块

传感器检测模块是一种用于检测和测量环境中各物理量的设备,在盾尾密封油脂自动上料系统中,为各材料上料的参数检测提供控制依据,实时检测设备参数的运行状态,传输至PLC主控制器。检测参数通过程序内部标准块进行数据转换,与设定参数进行程序运算,实时反馈至人机交互界面,确保自动上料系统正常运行,提高上料参数的精确度、稳定性及安全性。

2.4 变频器控制

变频器采用MD310,该变频器具有开环矢量和V/F控制方式,功率范围为0.4KW~18.5KW,内置PID实现闭环过程控制系统的功能。通过变频控制挤压泵,优化挤压泵参数,控制挤压泵出口流量,使材料的上料速度得以控制,以满足盾尾密封油脂材料的不同配比要求,实现原材料的变量输送。

2.5 人机界面配置

在盾尾密封油脂自动上料控制系统中,人机交互界面主要由工业触摸屏、设备启停控制按钮、设备指示灯及控制台组成。

其中,本系统所选用的工业触摸屏为SIEMENS TP1200精致面板,型号为6AV2124-0MC01-0AX0,通过PROINET接口与PLC进行通讯连接,并将工业触摸屏安装在控制台上方固定机架上,使调试及现场操作人员便于操作。操作人员可根据控制台及触摸屏指示灯及时判断设备运行状态,通过现场故障信息和历史数据调取及时调整上料系统参数信息,更好的对上料参数进行数据分析及参数优化。若配比参数出现异常或严重故障时,程序运行自动停止,避免设备损坏,保障人员安全和设备财产损失。

3 控制系统设计

3.1 PLC程序设计

通过对各材料的控制功能进行分析,设计自动上料控制程序[6],并进行仿真优化测试。本文以其中一种材料为例,锂基酯程序控制流程图如图2所示。控制程序如图3所示。

图2 自动上料锂基酯程序控制流程图

Fig.2 Automatic Feed Lithium - based

Ester Program Control Flow Chart

图3 自动上料锂基酯控制程序

Fig.3 Automatic Loading

Lithium Ester Control Program

3.2 人机交互界面设计

触摸屏作为人机交互窗口,用于实现整个系统的控制和数据监控,操作人员控制自动上料设备的运行状态并通过人机交互界面实时反馈各操作命令及使用要求[5]。

本操作系统内置不同操作权限,设备管理人员与现场操作人员所使用系统功能也略有不同。

各系统界面中主要实现对系统运行状态实时监控,对运行状态的及时反馈。若设备运行出现异常状态,则本系统发出报警系统,对应界面中字体呈红色高亮显示、指示灯快速闪烁,提醒现场操作人员确定故障位置,及时进行故障处理,防止影响上料系统生产效率[7]。

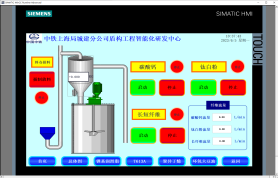

其中各参数修改按钮均设置二级密码保护,防止操作人员误触碰修改材料配比。历史记录中能随时查询某刻投放重量情况,方便实验人员随时对参数进行数据分析,并及时优化配比,提高生产效益,节约材料成本。自动上料部分界面如图4所示。

图4 触摸屏界面设计

Fig.4 Interface Design of the Touch Screen

4 仿真测试

4.1 PLC程序仿真测试

通过对已设计完成程序进行仿真测试,模拟现场实际设备的运转情况,监控程序运行逻辑和反馈值,进行程序优化。如图5所示。

图5 自动上料锂基酯程序仿真测试

Fig.5 Automatic Feed Lithium

Ester Program Control Flow Chart

经程序仿真调试,该程序设计满足材料自动上料的使用需求。

4.2 人机交互界面仿真测试

对已设计完成的盾尾密封油脂自动上料系统进行上位机模拟仿真,通过PROINET接口与PLC进行通讯连接,通过连调测试各按钮及相关系统功能能否正常运行。如图6所示。

经PLC程序和人机交互界面连调,该界面功能设计满足自动上料设备的运行需求。

图6 盾尾密封油脂自动上料系统调试

Fig.6 Shield Tailseal Grease

Automatic Loading System Debugging

5 结论

(1)根据盾尾密封油脂自动上料工艺要求及功能分析,设计材料自动上料机构及其控制系统,对其关键部位进行详细设计,使用SIEMENS 315-2 PN/DP的PLC作为主控制器,及SIEMENS TP1200精致面板作为人机交互窗口,经过模拟仿真验证,实现了对上料装置的自动控制。

(2)实际应用中,该设备运行平稳,操作简单,控制系统稳定可靠,人机交互性好,适用性广,自动化程度高,可极大地降低劳动力,提高生产效率。同时,该控制系统可适用于其它材料的配比输送,具有很大的推广价值。

参考文献

[1]王线会,畅海潮,刘坤,等.盾尾密封脂现状与发展方向[J].工程机械,2018,49(11):55-61

[2]康思闻,靳学东,魏鼎.基于PLC的硬币包卷机控制系统设计[J].机械设计与制造,2013(5):167-169.

[3]肖楠.基于PLC的生产线自动配料控制系统设计[J].电子制作,2022,9(11):17-20.

[4]廖常初.S7300/400PLC应用技术[M].北京:机械工业出版社,2007.

[5]张敏,阮泽鹏.基于PLC的自动料盘上料系统的可视化设计[J].控制系统与智能制造,2023,38(10):29-47

[6]王阿根.电气可编程控制原理与应用[M].北京:机械工业出版社,2021.

[7]刘书龙,陆寅.基于PLC的带式输送机在线监测系统设计[J].煤矿机电,2010(3):41-43.