江苏省盐城技师学院 智能制造 学院 江苏盐城 224002

【摘要】随着现代制造技术的发展和数控的日渐普及,特别是在当今的世界,“技术是第一生产力”,这表明数控和我们的生活息息相关。随着数控技术的广泛应用,迫切需要我们在数控车床的技术应用上去熟练掌握。通过对零件结构工艺的分析,使二者有效的结合,能更好的提高产品质量和生产效率

【关键词】 支架套 数控加工 工艺分析 夹具设计

一、零件的结构特点及技术要求分析

如图1所示液压起道器(TB/T 1578-1998《液压起道器通用技术条件》所描述的一种产品。)。 图2零件“支架套”为其的关键零件,为方便描述,在该零件图上仅标注出了与车加工工序有关的尺寸和加工要求。

分析零件的结构特点,该零件属于异形零件,需要加工的部位有:ø82![]() 孔,表面粗糙度Ra1.6;工件两端的台阶2处ø30

孔,表面粗糙度Ra1.6;工件两端的台阶2处ø30![]() mm外圆,表面粗糙度Ra1.6,该尺寸精度要求不高,但与基准A有较高的位置度要求,且它们之间也有位置度要求。

mm外圆,表面粗糙度Ra1.6,该尺寸精度要求不高,但与基准A有较高的位置度要求,且它们之间也有位置度要求。

图一 液压起道器

图二支架套零件图

二、零件加工工艺分析与工艺编制

1.该支架套零件的加工工艺过程见表1所示,适用于批量生产。2.支架套零件的加工工艺过程分析

(1)选择毛坯

根据零件材料ZG310-570及零件的结构特点,批量生产时宜选择铸造毛坯。

(2)选择机床及表面加工方法

根据零件上加工部位表面的形状特点,选择数控车床Vturn-26/60进行加工,该机床主参数:回转直径φ380mm、轴向加工长度610mm。满足零件的加工工艺需要和生产进度节拍。

主要表面加工安排如下:

1)ø82![]() 孔:粗车、半精车、精车;

孔:粗车、半精车、精车;

2)2处ø30![]() mm外圆:粗车、精车。

mm外圆:粗车、精车。

(3)定位基准的选择,见表1。

表1 支架套零件加工工艺过程卡

加工工艺过程综合卡片 | 产品名称 | 零件名称 | 零件图号 | 材料 | ||||||||

液压起道器 | 支架套 | YQD-196-01 | ZG310-570 | |||||||||

工步号 | 工序名称 | 工序内容及要求 | 工 序 简 图 | 设备 | 工夹具 | |||||||

1 | 铸造 | 按铸造工艺要求 | 略 | |||||||||

2 | 热处理 | 调质处理 | 略 | |||||||||

3 | 车削ø82 | (1)车ø82孔的端面,保证长度为129 (2)粗车内孔至尺寸ø80mm,深度113 (3)半精车内孔至尺寸 (4)精车内孔至尺寸 注:零件图中原W面无要求,为下道工步方便装夹,增加ø82 | | Vturn-26/60 | 三爪卡盘 | |||||||

4 | 车削ø82孔封头面,钻ø16和ø11孔 | (1)车ø82 (2)钻ø11,通。 (3)钻ø16,深度10。; | 略 | Vturn-26/60 | 三爪卡盘软爪反撑ø82内孔 | |||||||

5 | 车小轴端面和外圆 | (1)车小轴侧端面,保证70。 (2)粗、精车外圆ø32、ø30 | 略 | Vturn-26/60 | 专用车夹具 | |||||||

6 | 车小轴另一端面和外圆 | (1)调整专用车夹具。 (2)车小轴侧端面,保证70。 (3)粗、精车外圆ø32、ø30 | 略 | Vturn-26/60 | 专用车夹具 | |||||||

7 | 零件检验 | (1)尺寸精度 (2)位置精度 (3)表面粗糙度 (4)其它 | 略 | 三坐标测量仪,粗糙度仪 | ||||||||

编制 | 批准 | 年 月 日 | 共 页 | 第 页 | ||||||||

3.定位基准选择要点。

基准选择是工艺规程设计中的重要工作之一。基准选择的是否合理直接影响零件的加工质量和生产效率。

1)粗基准的选择。为了保证零件加工后壁厚基本均匀,2-2处ø30![]() mm外圆的加工余量基本均匀,根据粗基准选择原则,则应以ø95的毛坯外圆为粗基准定位加工尺寸 ø82

mm外圆的加工余量基本均匀,根据粗基准选择原则,则应以ø95的毛坯外圆为粗基准定位加工尺寸 ø82![]() mm的孔,且零件图中原W面无要求,为下道工步方便装夹,增加ø82

mm的孔,且零件图中原W面无要求,为下道工步方便装夹,增加ø82![]() 孔的端面加工。采用三爪自定心卡盘装夹工件。

孔的端面加工。采用三爪自定心卡盘装夹工件。

2)精基准的选择。根据零件的技术要求分析,零件上两端的台阶外圆ø30![]() mm与ø82

mm与ø82![]() mm的孔孔有要求较高的位置精度要求,为此,加工时应先加工ø82

mm的孔孔有要求较高的位置精度要求,为此,加工时应先加工ø82![]() 孔及其端面,然后再以ø82

孔及其端面,然后再以ø82![]() 孔和与该孔一次装夹加工出的第一端平面为精基准,装夹在专用夹具上加工两端的台阶外圆,这样定位基准与设计基准重合,便于保证位置精度要求。

孔和与该孔一次装夹加工出的第一端平面为精基准,装夹在专用夹具上加工两端的台阶外圆,这样定位基准与设计基准重合,便于保证位置精度要求。

4.刀具及切削用量的选择

(1)加工孔ø82![]() 孔时,可选机加式单刃镗刀。

孔时,可选机加式单刃镗刀。

(2)加工异形零件所用刀具及切削用量(表2)。

表2 加工支架套零件所用刀具及切削用量明细表

刀具号 | 加工部位 | 刀具名称 | 刀具型号或材料 | 主轴转速(r/min) | 背吃刀量(mm) | 进给速度(mm/r) |

T01 | 车端面 | 45°内孔粗车刀 | 硬质合金 | 800 | 2.5 | 0.15 |

粗车内孔 | 260 | 2.5 | 0.15 | |||

T02 | 精车内孔 | 45°内孔精车刀 | 硬质合金 | 300 | 0.1 | 0.1 |

T03 | 车端面 | 90°外圆粗车刀 | 硬质合金 | 800 | 2.5 | 0.15 |

粗车外圆 | 800 | 2 | 0.2 | |||

T04 | 精车外圆 | 90°外圆精车刀 | 硬质合金 | 1200 | 0.4 | 0.1 |

三、支架套夹具简介

加工不规则的复杂异形零件时,如辅以相应的车夹具,对保证产品质量作用很大,同时简化加工操作,提高生产效率。

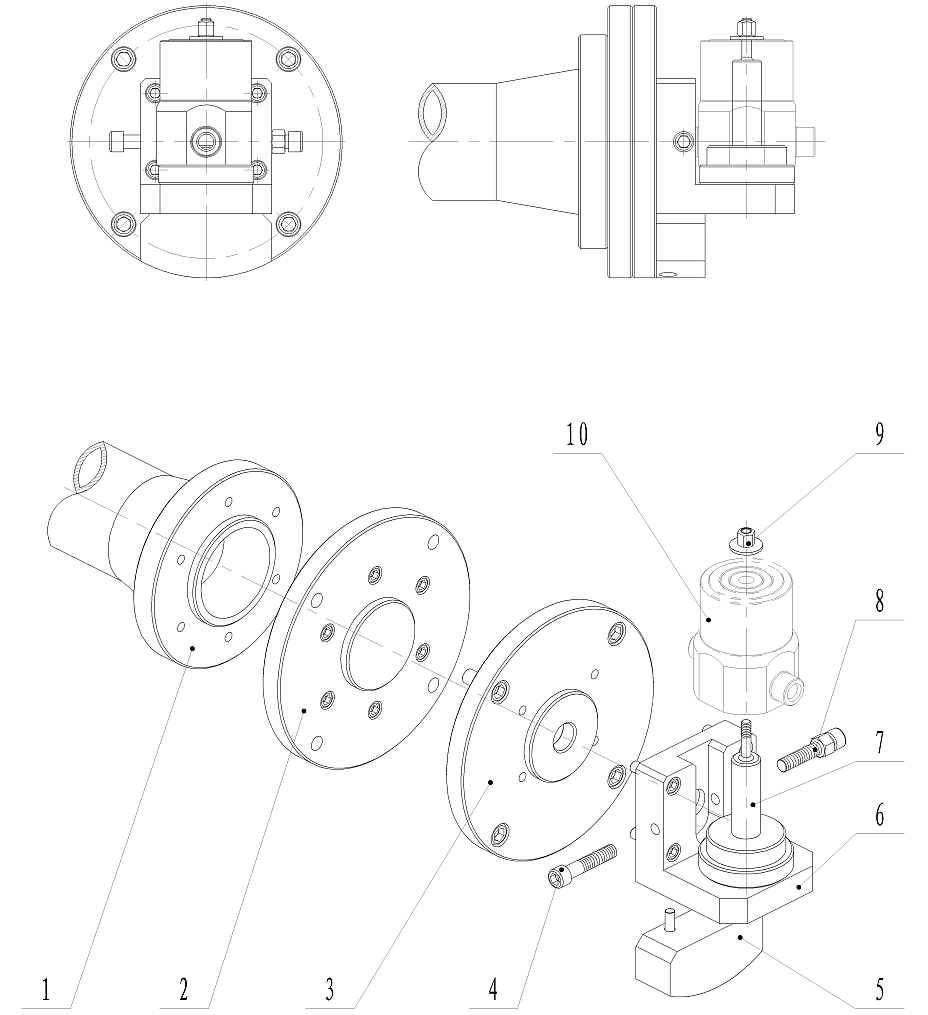

图3.车夹具结构示意图

1.车床主轴、2.过渡法兰、3.夹具法兰座、4.夹紧螺钉、5.配重块、6.工件安装角板、7.工作安装轴、8.定位螺钉、9.上固定螺母、10.工件。

结束语:

本文通过对支架套零件加工训练的探讨,掌握零件的结构特点分析方法,掌握零件加工工艺分析、定位基准选择要点、刀具及切削用量的选择、掌握机床选择方法、刀具及切削用量的选择,最终完成数控车床工艺规程的编制。

同时学会根据异形零件的特点,设计简易、实用的夹具,进一步拓展数控机床的功用。

参考文献

(1)周晓宏等.数控车削加工.北京:中国劳动社会保障出版社,2011